Werkzeuge

Erklärung

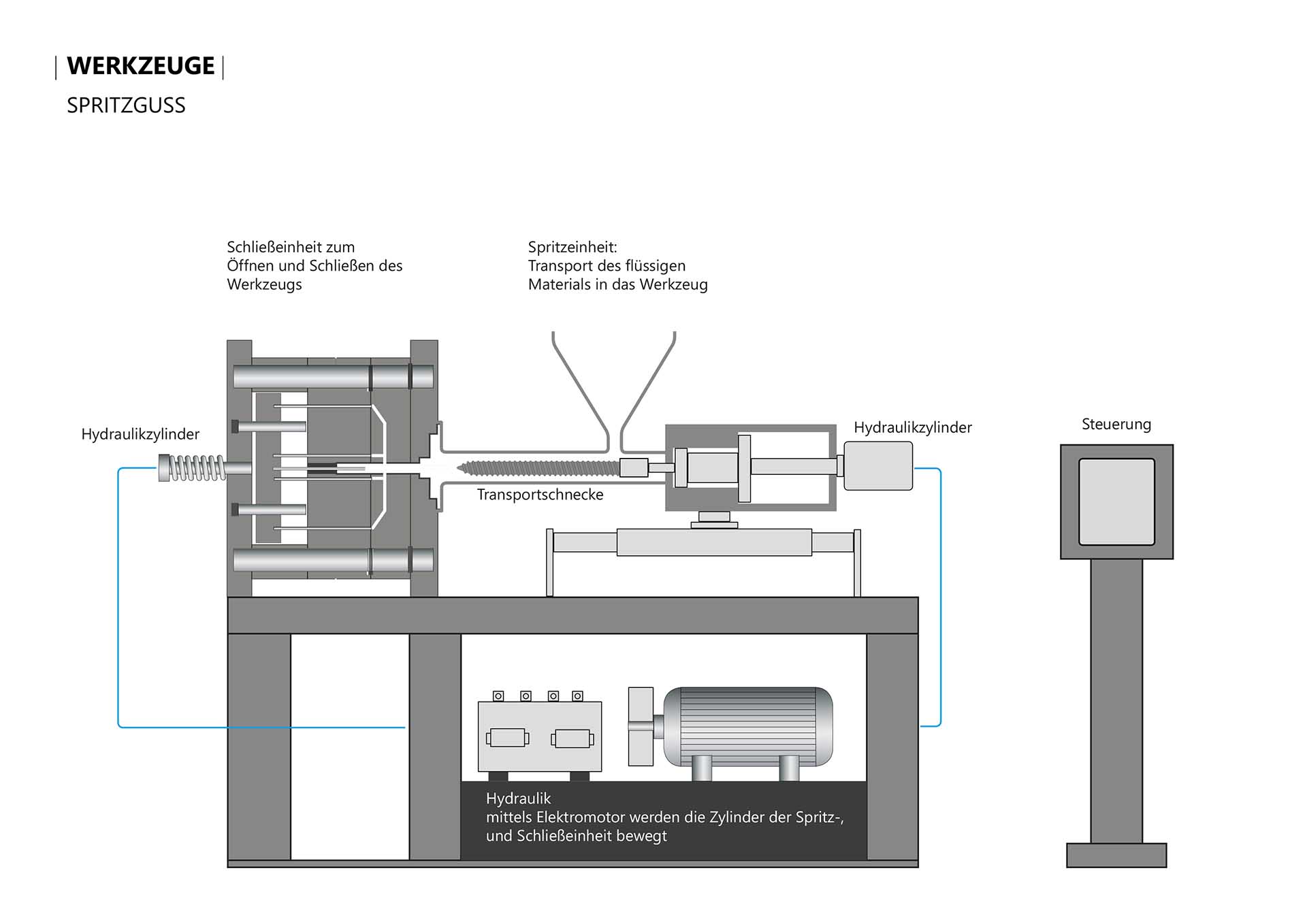

Werkzeuge werden angewendet, um Werkstücke mechanisch-formend zu bearbeiten. Grundsätzlich wird unterschieden, ob Werkzeuge mit der Hand geführt werden (Handwerkzeuge) oder in Maschinen eingesetzt werden (Maschinenwerkzeuge). Ein besonderes Merkmal, das Werkzeuge von Maschinen unterscheidet ist, dass Werkzeuge eine geringere Lebensdauer und einen niedrigeren Wert haben, als Maschinen. Dennoch sind sie ein unverzichtbares Produktionsmittel.

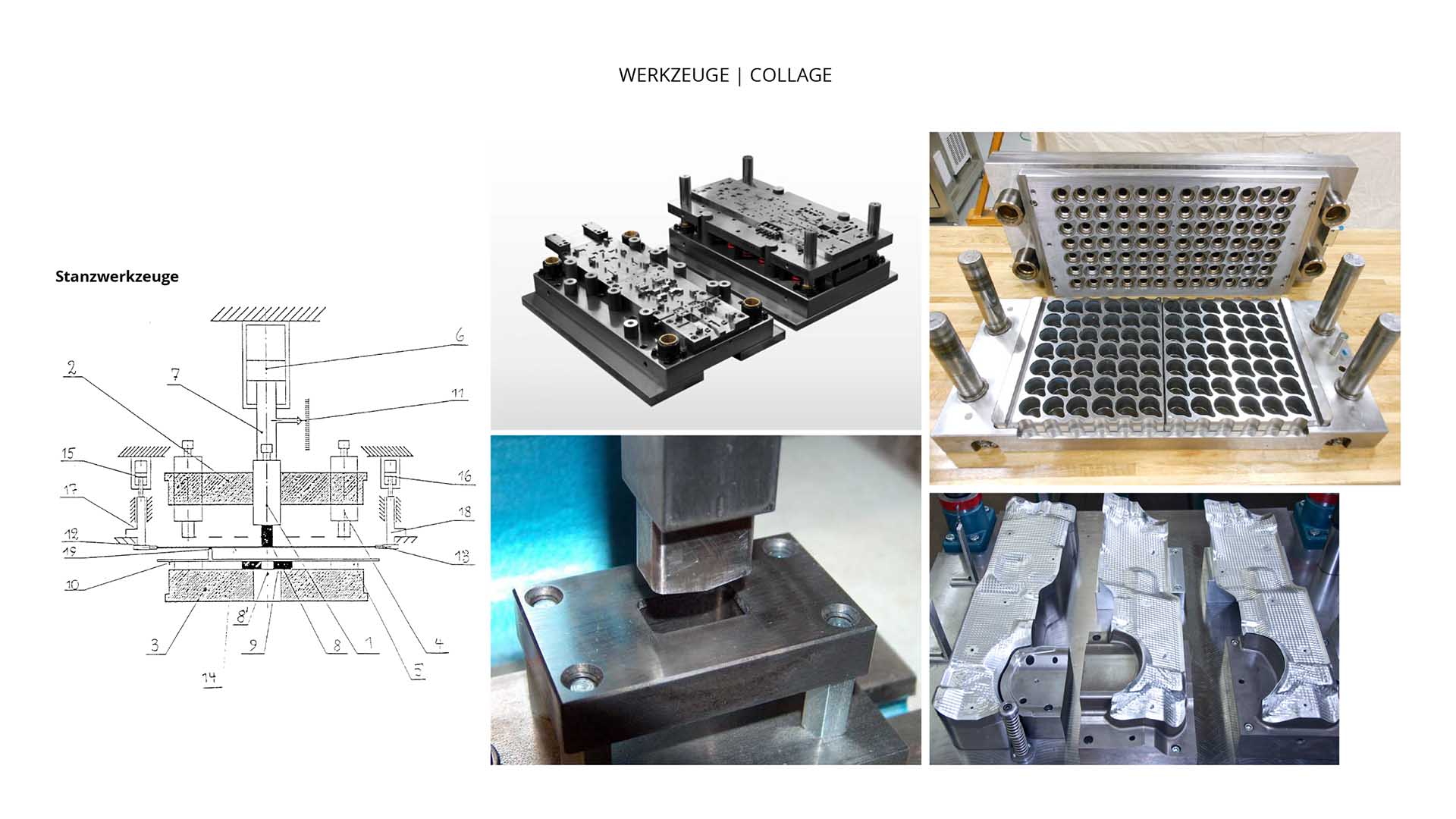

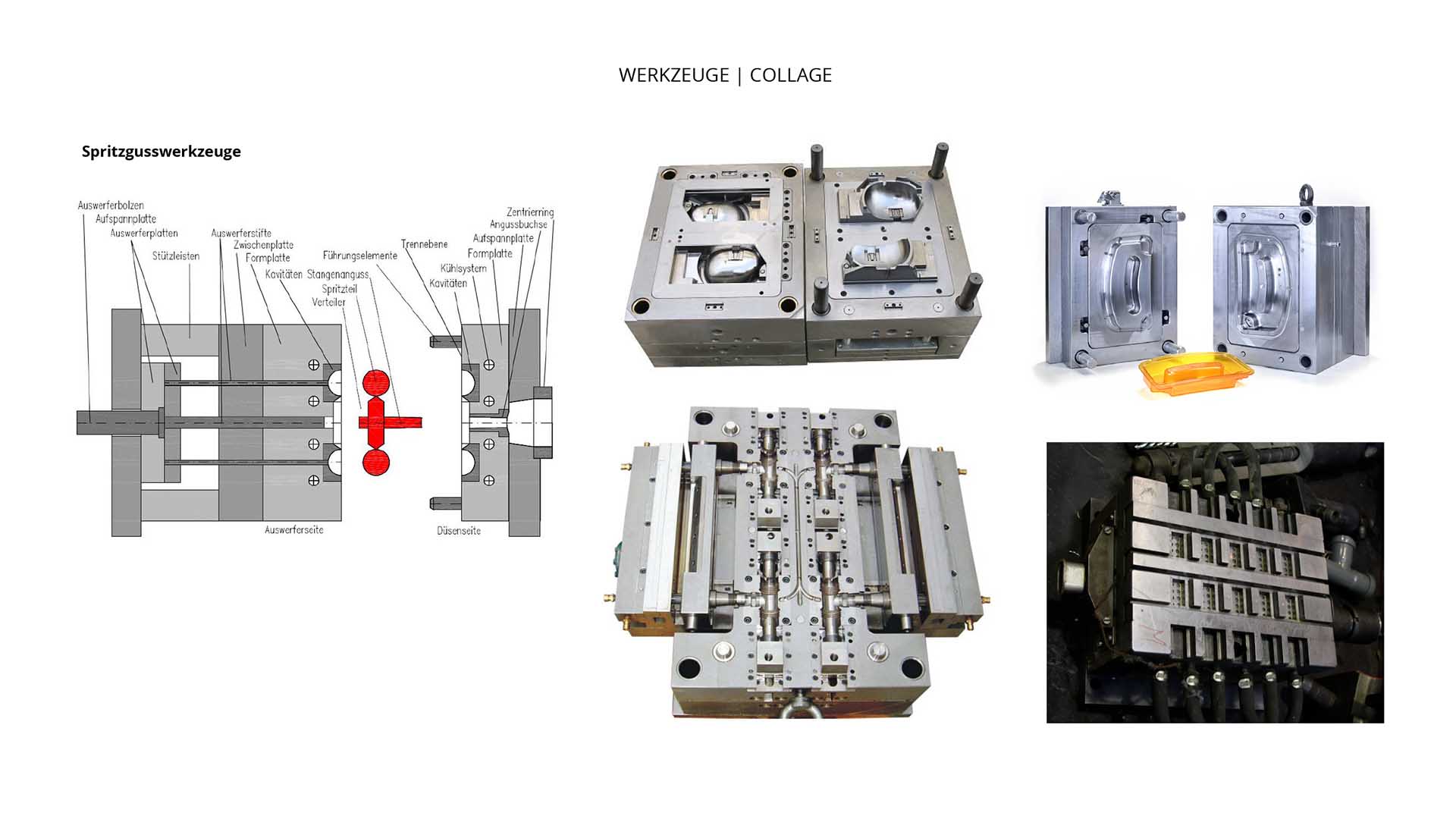

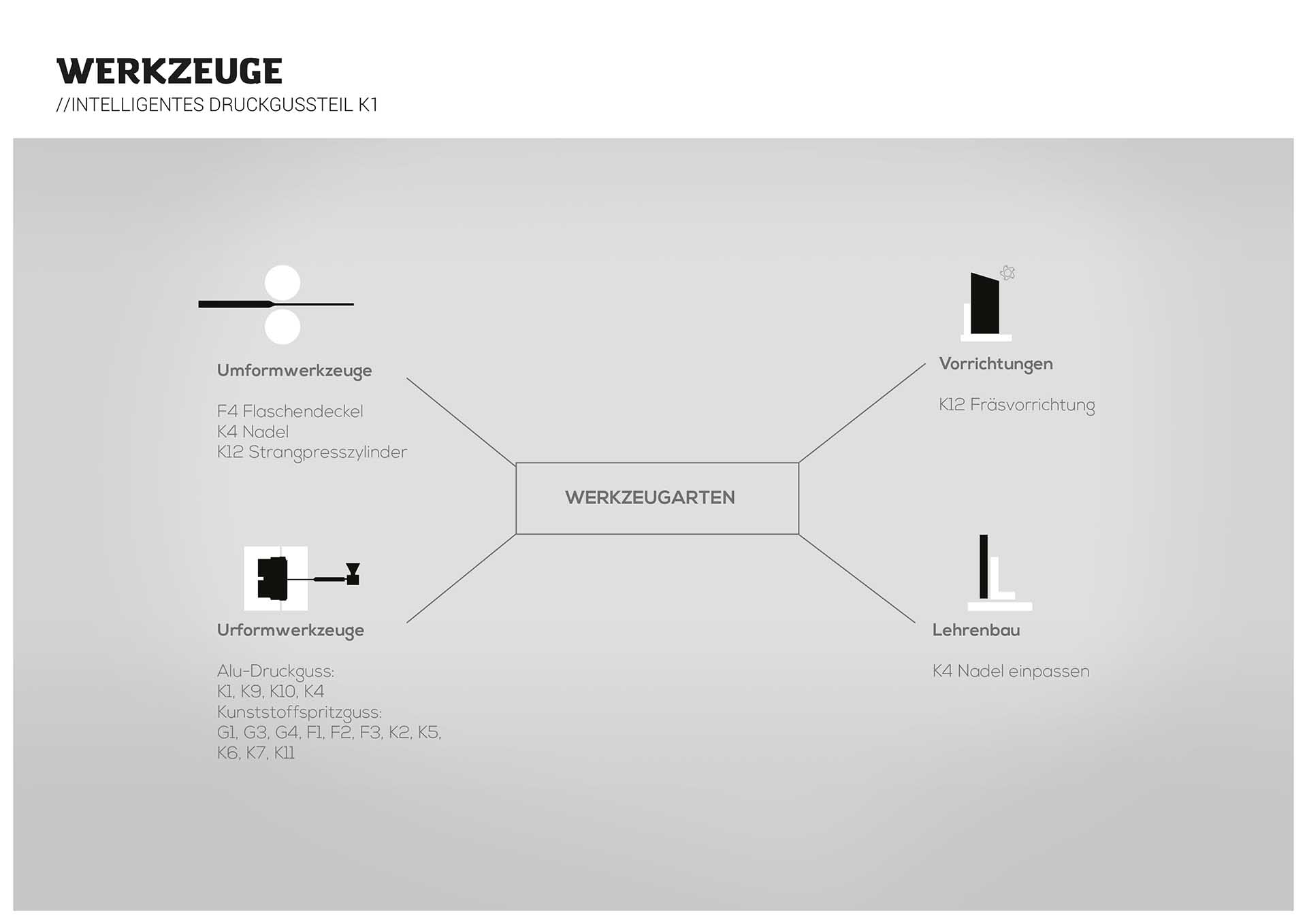

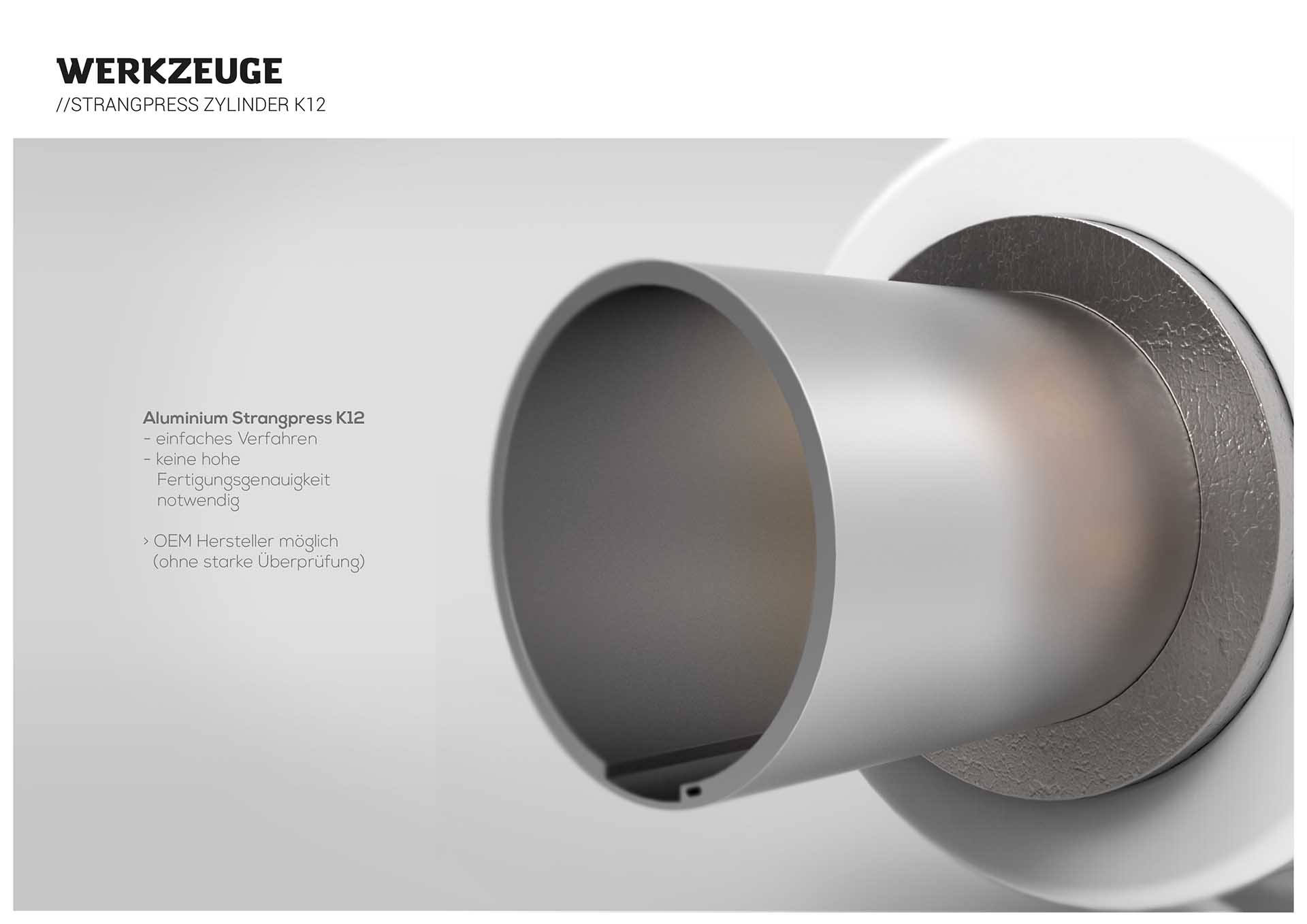

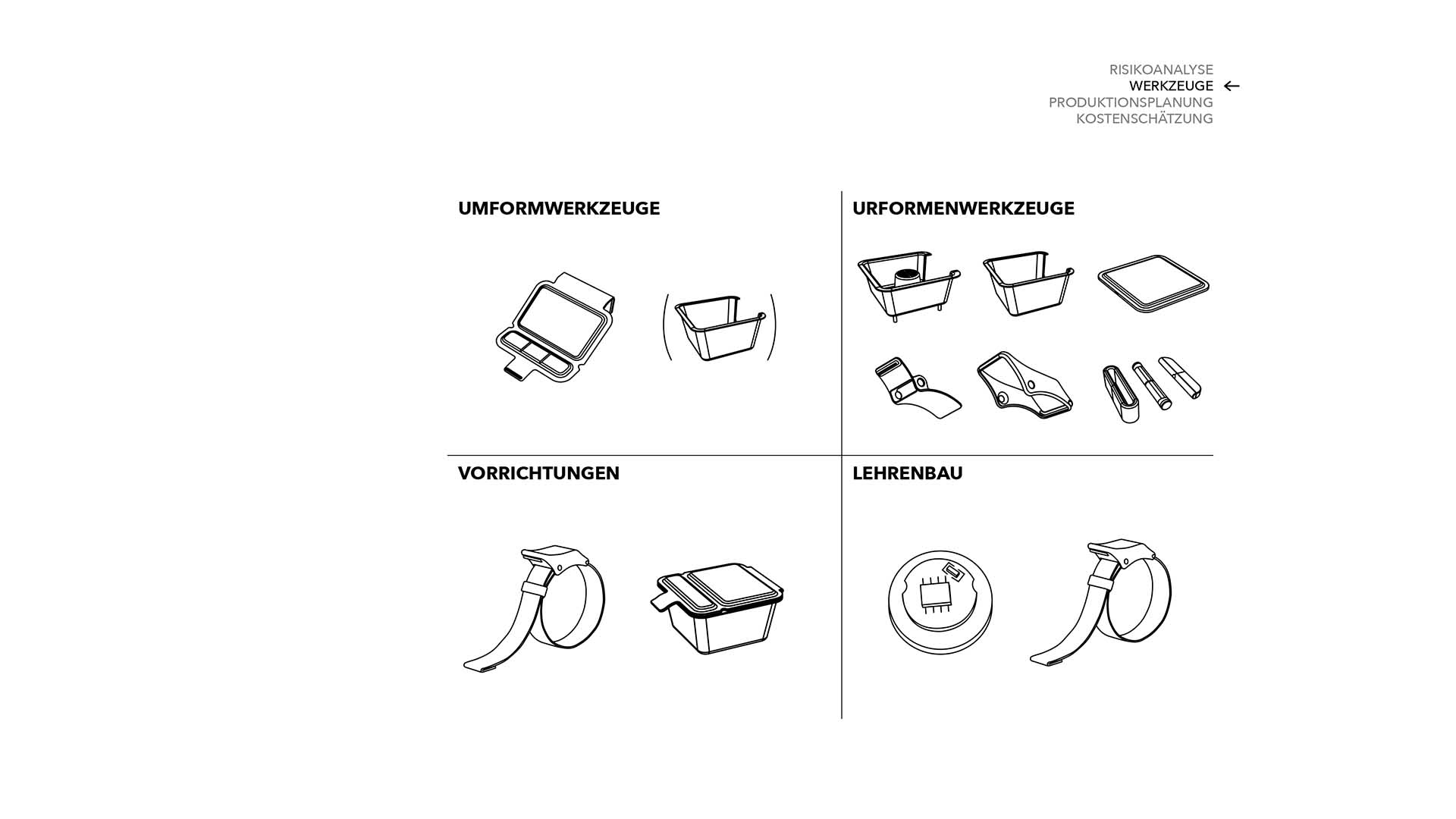

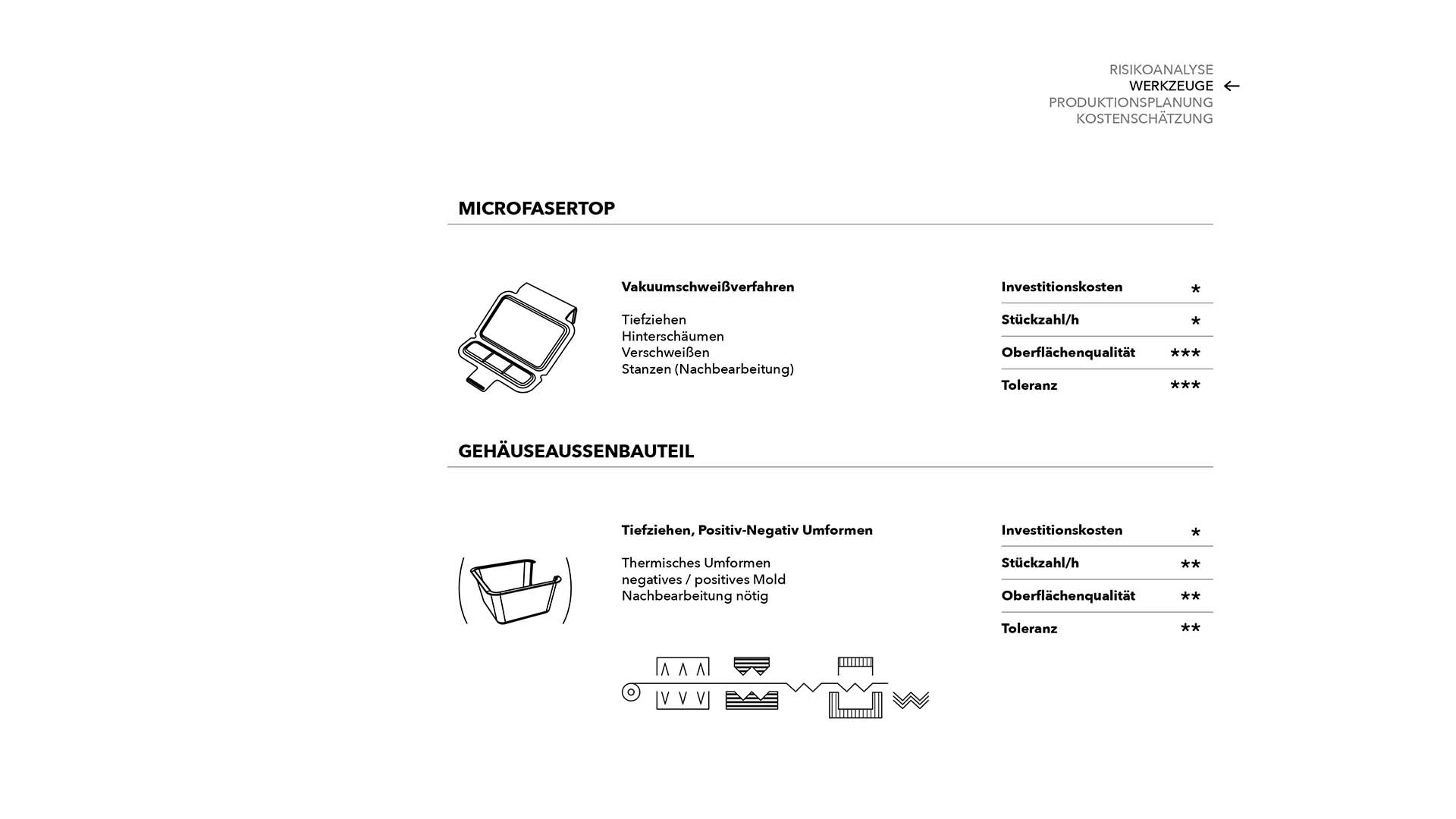

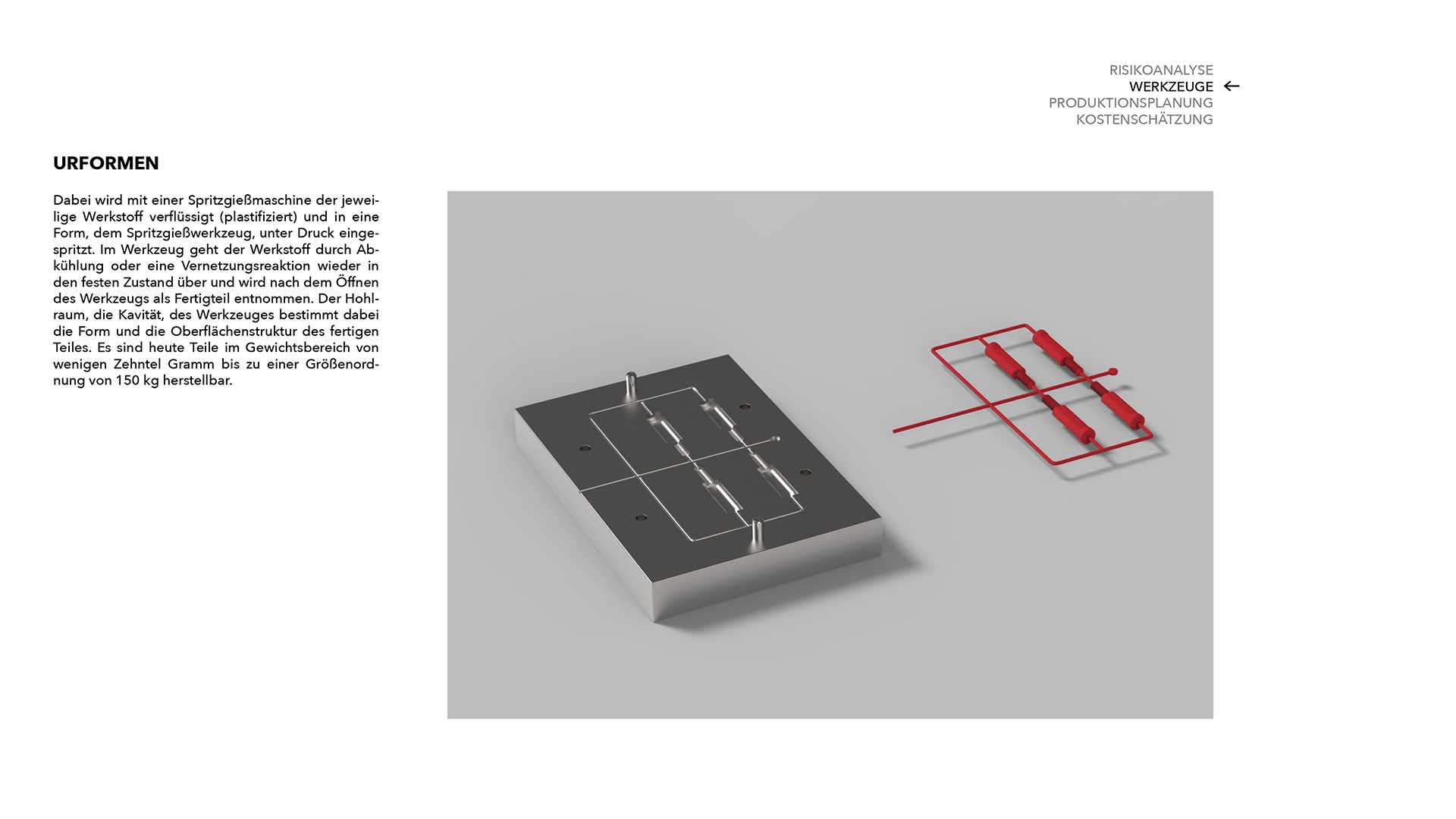

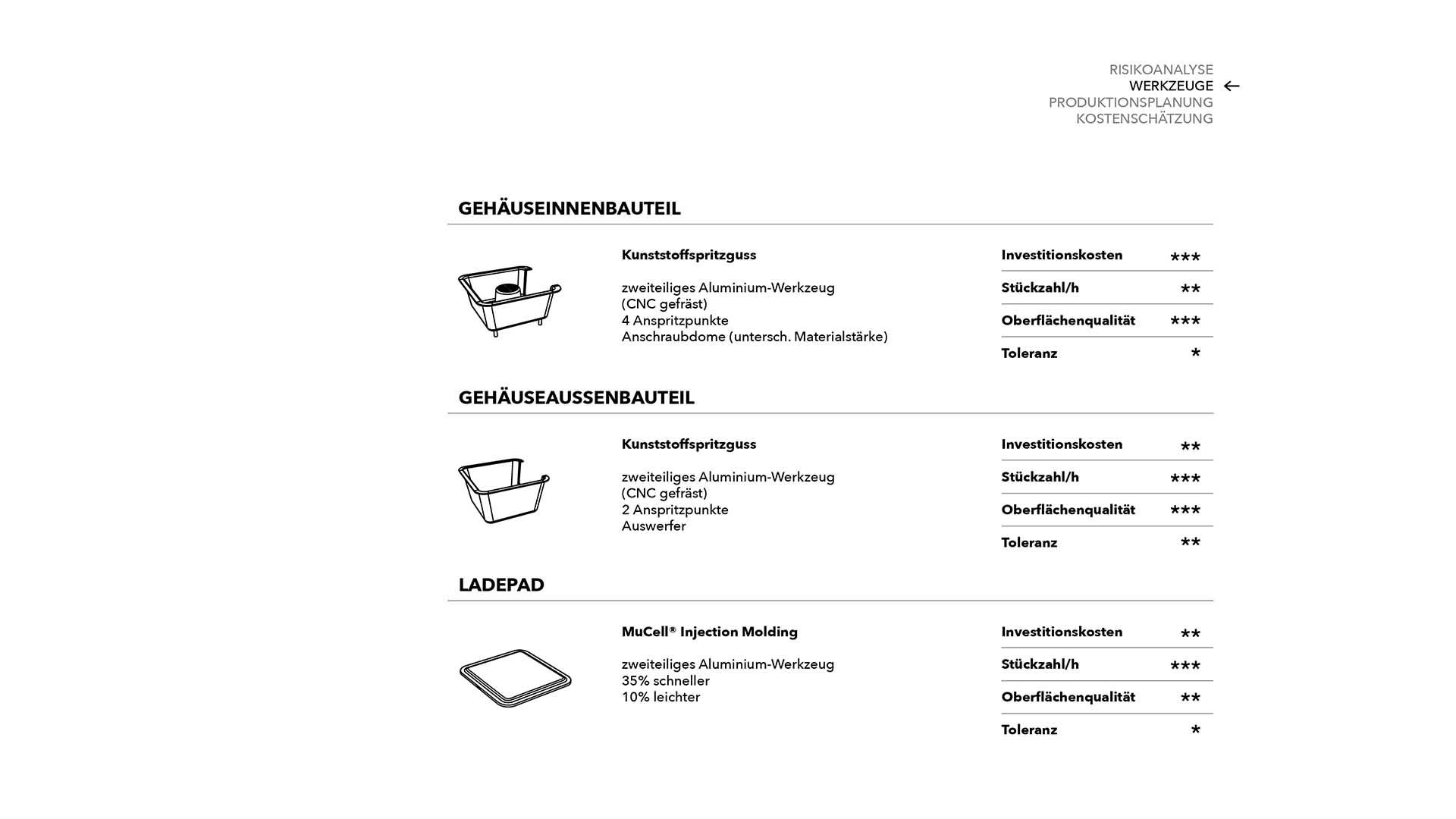

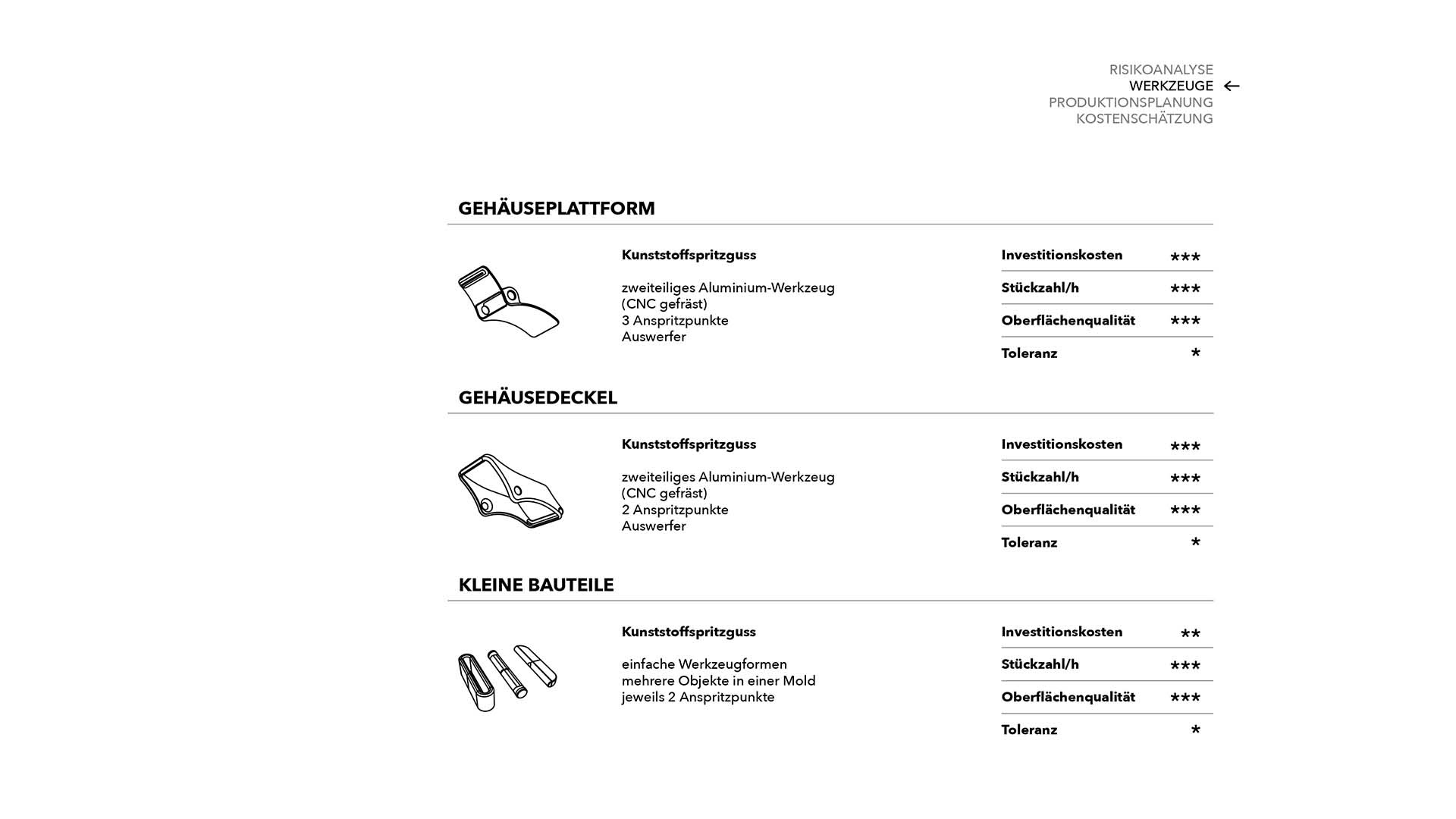

Unterschieden wird nach Fertigungstechnologie: So können Werkzeuge eingeteilt werden in Umformwerkzeuge (zum Stanzen, Ziehen, Drücken, …), Urformwerkzeuge (zum Gießen, Spritzen oder Pressen, …), sowie Vorrichtungen (zum Ausrichten, Fixieren, Einlegen, …) und Lehren oder Messwerkzeuge (zum Messen, zur Qualitätssicherung, …).

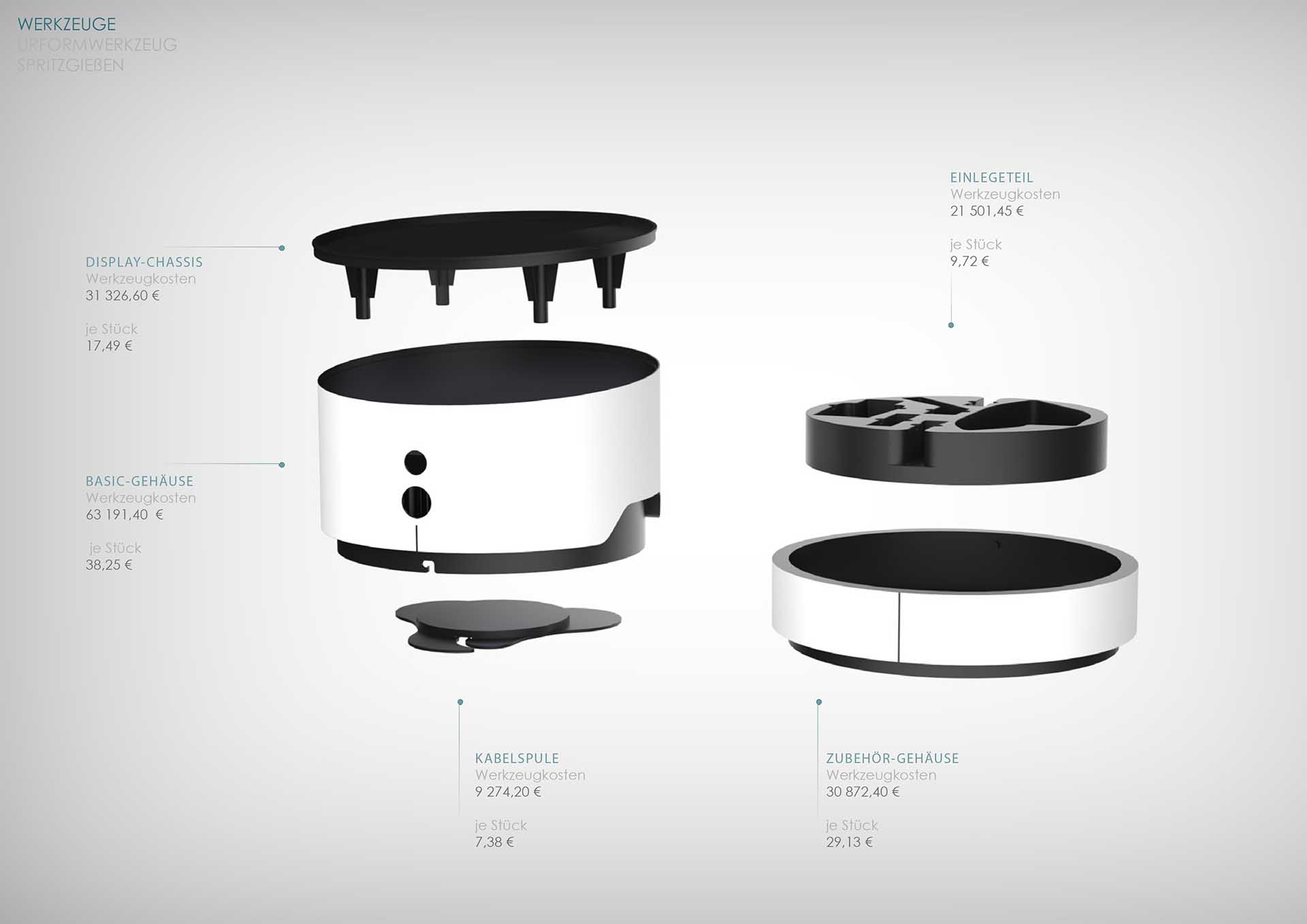

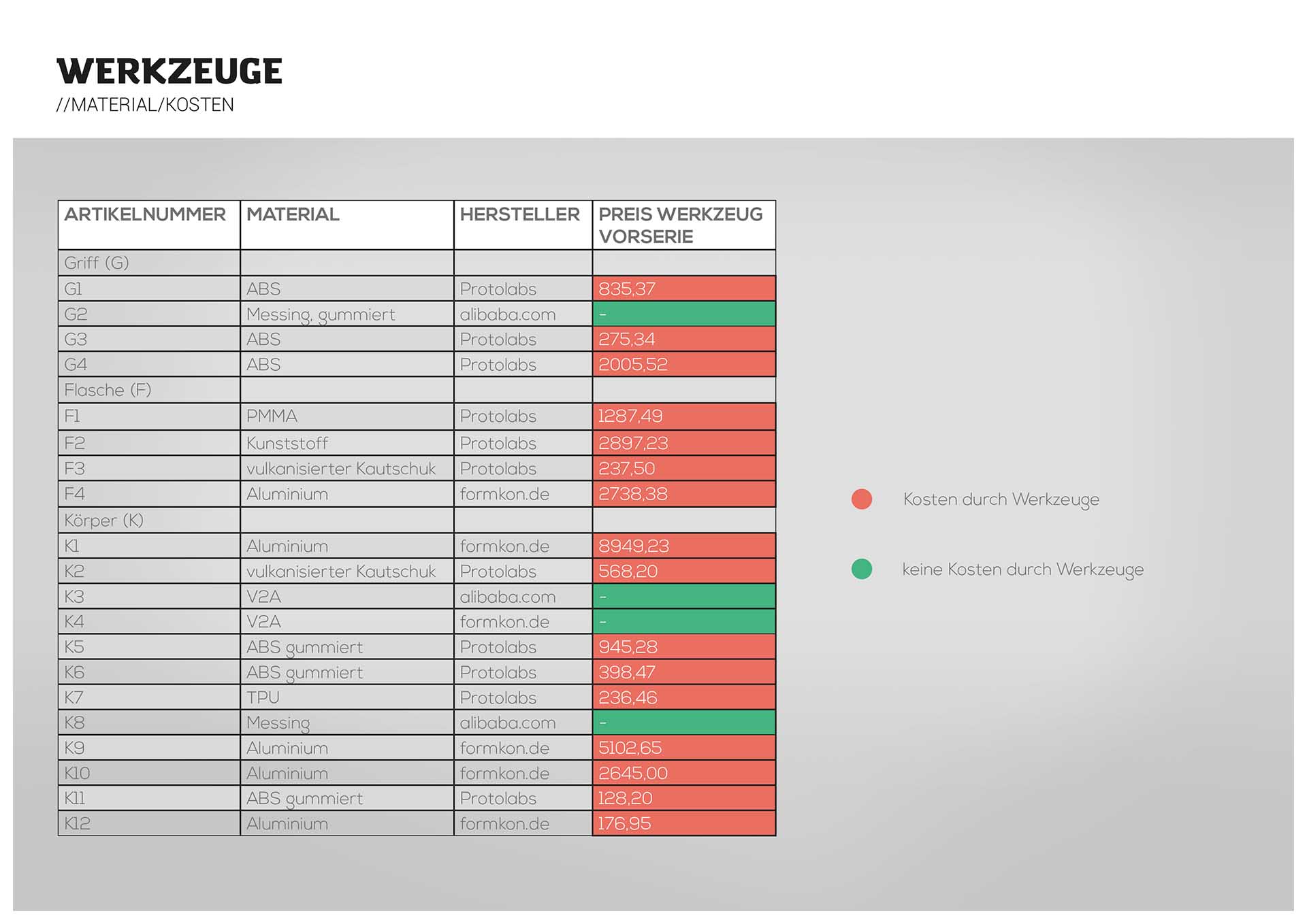

Kosten für Werkzeuge werden in der innerbetrieblichen Leistungsverrechnung als separate Kostenart gelistet. Wenn die Gebrauchsdauer eines Werkzeugs mehr als ein Jahr beträgt, dann können die Kosten sukzessiv abgeschrieben werden.

Die Werkzeugentwicklung wird bestimmt von den Anforderungen, die an ein zu produzierendes Teil gestellt werden, von dem zur Verfügung stehenden Budget, den technischen Möglichkeiten und den gestalterischen Vorgaben. (Wie soll die Oberfläche beschaffen sein? Welche Stückzahlen werden produziert? Wie eng sind Toleranzbereiche? Was für Bauräume werden benötigt? …)

Ziel

Das Ziel ist es durch eine einmalige Investition, eine höhere und stetigere Produktionsgeschwindigkeit, große kostenoptimale Stückzahlen und eine hohe Qualitätssicherheit zu erreichen. Ziel als Designer ist es werkzeug- und produktionsgerecht zu gestalten.

Vorgehen

Im Werkzeugbau werden häufig sehr komplexe und teure Vorrichtungen und Werkzeuge in verschiedenen Produktionsverfahren hergestellt, meist aber durch hochpräzise CNC-Werkzeugmaschinen in sehr arbeitskostenintensiver Einzelanfertigung hergestellt.

Da die meisten Werkzeuge in der Herstellung vielfältig sind, muss der komplette Prozess der Werkzeugherstellung – von der Konstruktion bis zur Abmusterung und Auslieferung – in den Produktentwicklungsprozess zeitlich integriert und präzise geplant werden, damit die Durchlaufzeiten in der Produktion der Werkstücke minimiert werden kann.

Ein Werkzeug wird erst gefertigt, wenn sämtliche Vorserienwerkzeuge soweit optimiert wurden, dass es zur endgültigen Werkzeugfertigung freigegeben wird. Hier ist zu beachten, dass die Durchlaufzeit, anders als bei einem im Rapid Tooling-Verfahren hergestellten Werkzeug, mehrere Wochen bis Monate dauert.

Deshalb muss berücksichtigt werden, dass genügend Entwicklungszeit eingeplant werden sollte, dass eine Kleinserie (Nullserie) mit den Orginalwerkzeugen gefertigt wird, um eventuelle Ungenauigkeiten oder Fehler ausschließen und nachbessern zu können.

Im Werkzeugbau werden individuelle Formen als Prototypen-, Vorserien- und Serienwerkzeuge nach Maß konstruiert:

- Prototypenwerkzeuge und Vorserienwerkzeuge

Prototypenwerkzeuge werden häufig mit Rapid Tooling Verfahren, wie Lasersintern gefertigt, um schnell zu Ergebnissen zu kommen. - Nullserienwerkzeuge

Nullserienwerkzeuge dienen der exakten Vorbereitung der Serienproduktion, weshalb Fertigungsparameter genau definiert und berücksichtigt werden müssen. Wenn hier noch Fehler entdeckt werden, müssen diese sorgfältig nachgebessert und nachjustiert werden, um diese in der folgenden Serienproduktion auszuschließen und dadurch Folgekosten zu vermeiden. - Serienwerkzeuge

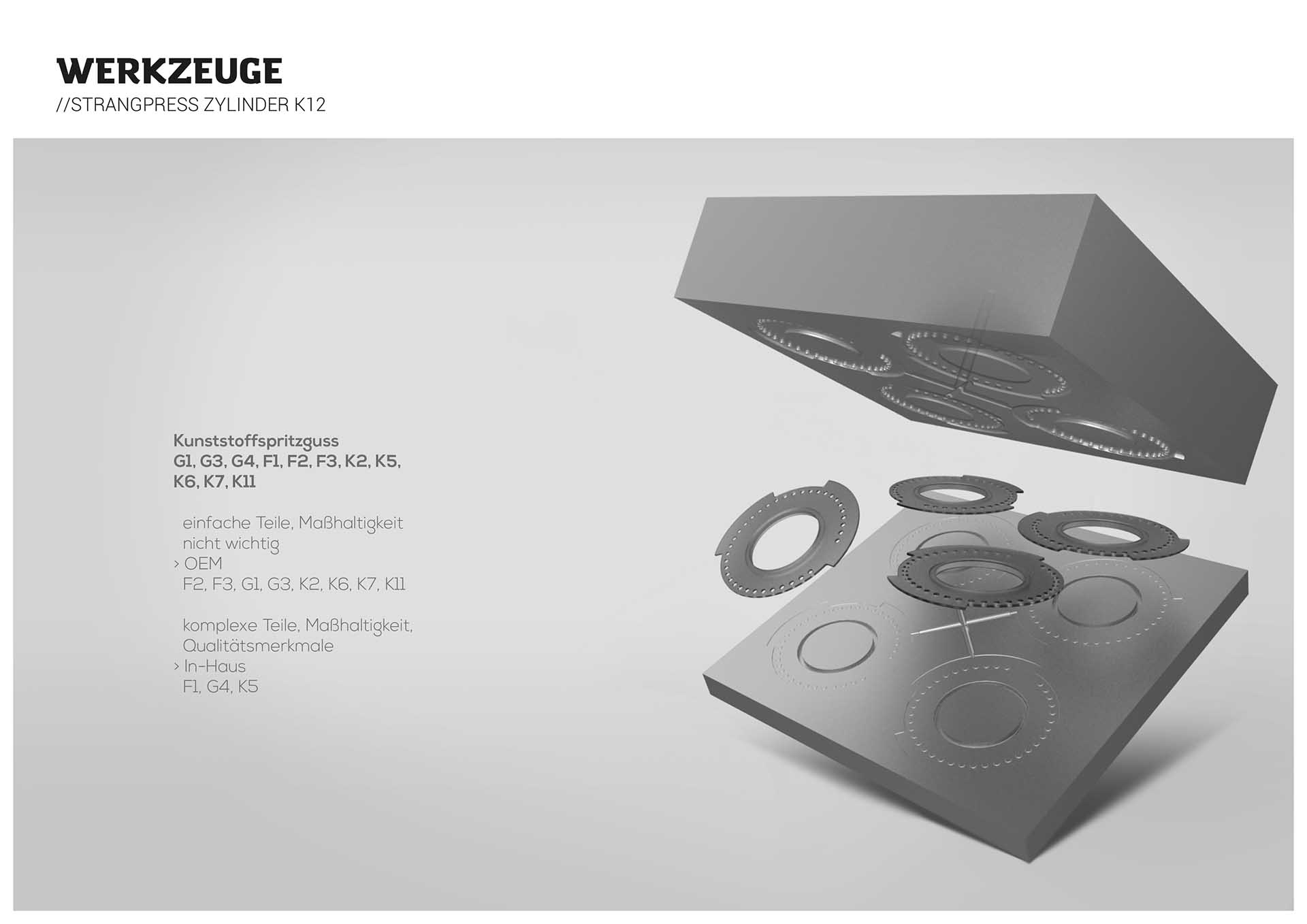

Werkzeuge für die Serie müssen eine hohe Qualität, Präzision und Zuverlässigkeit haben. Qualitative hochwertige Werkzeuge garantieren hohe Lebensdauer und reibungslose Produktionsabläufe. - Ein- und Mehrkomponentenwerkzeuge

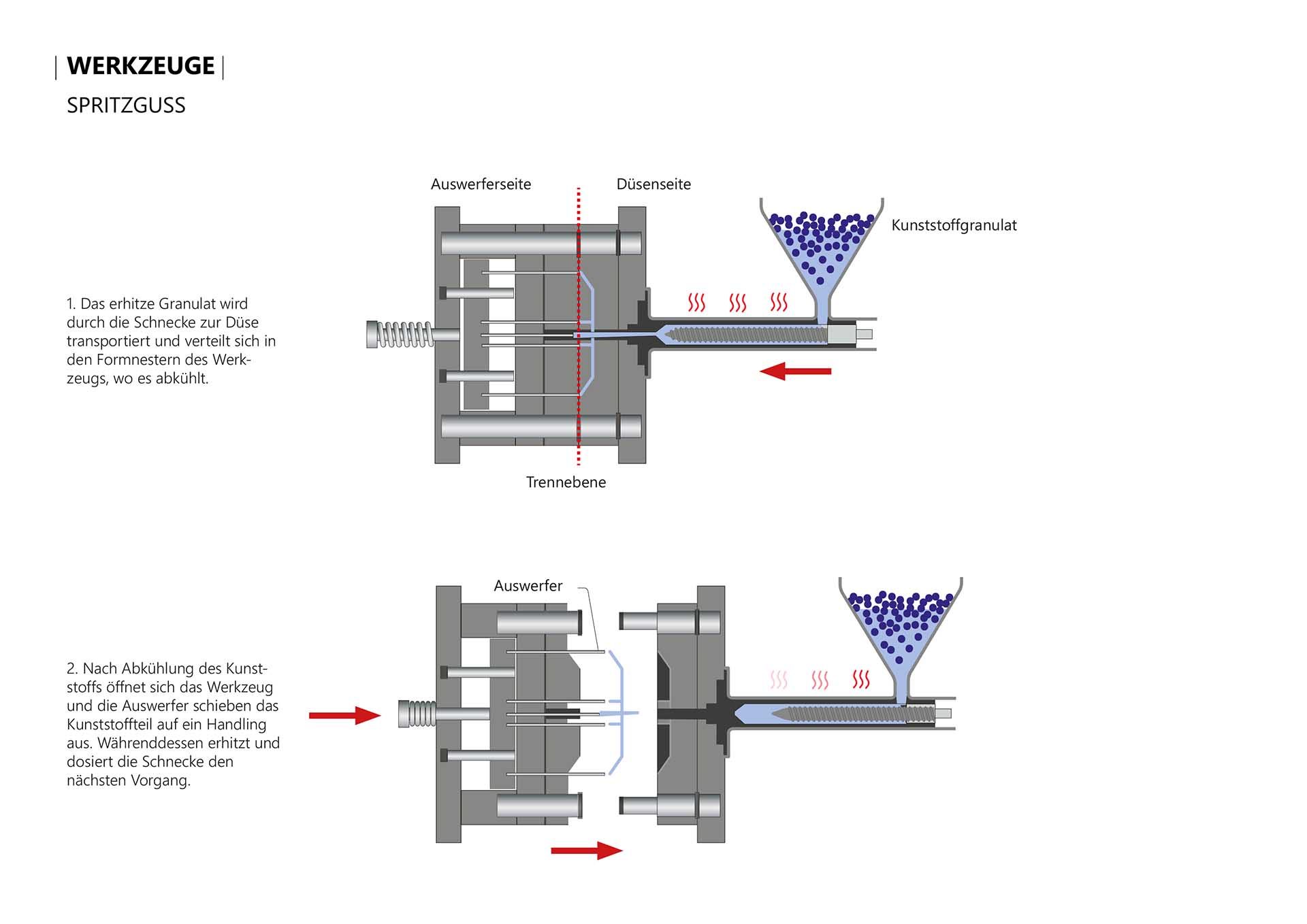

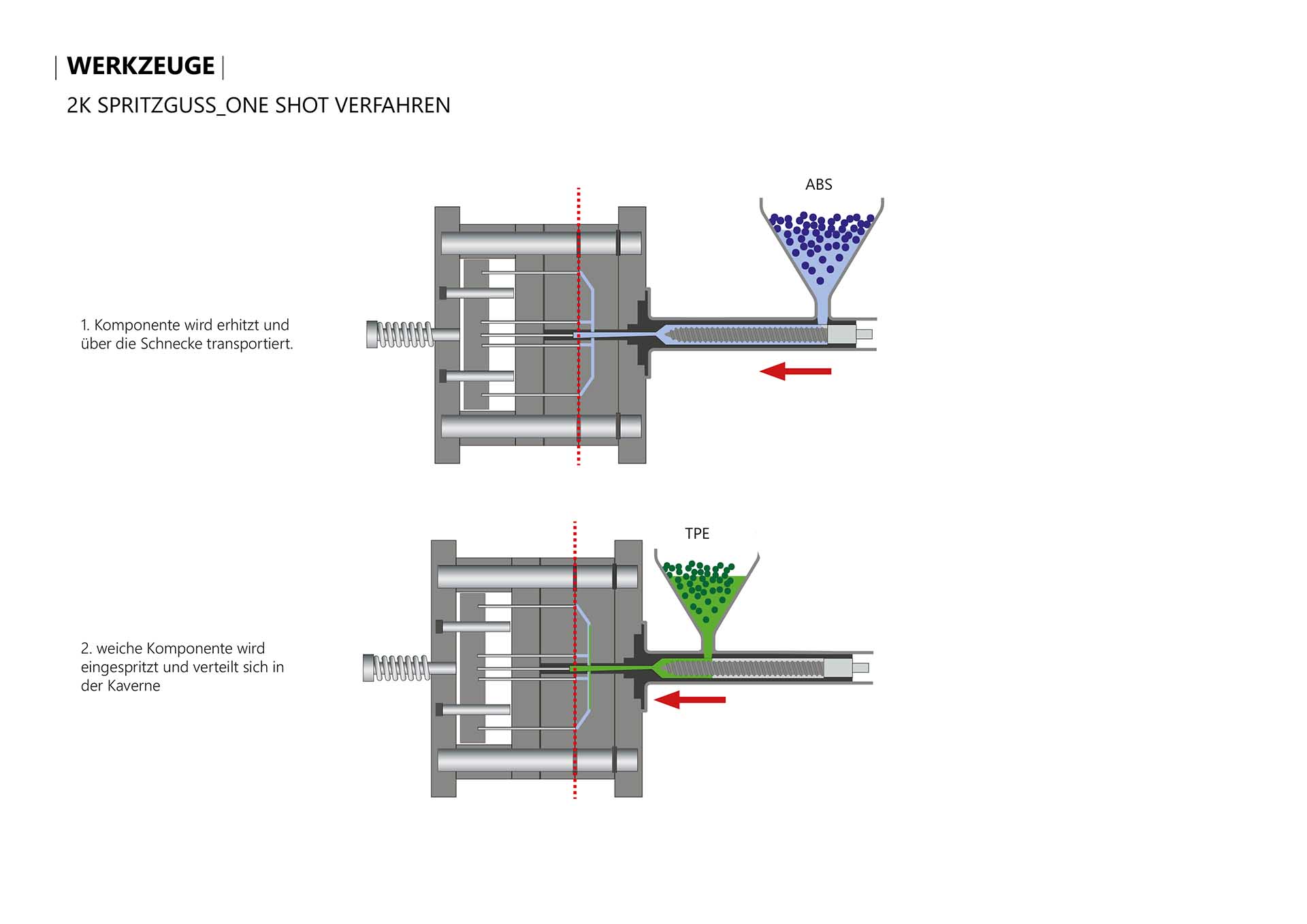

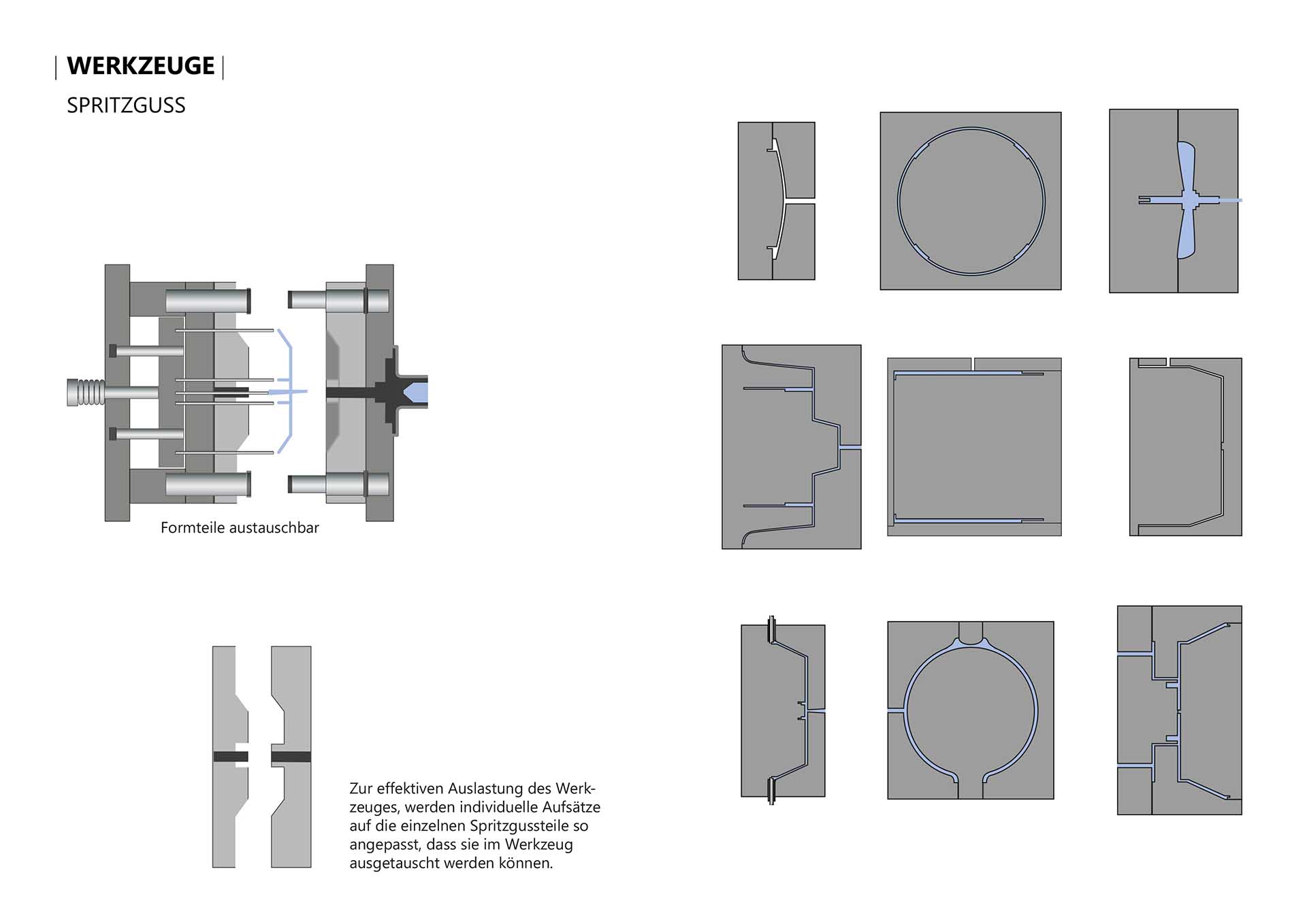

- Einkomponentenwerkzeuge ermöglichen die Herstellung von Formteilen aus einer Kunststoffart. Mit Mehrkomponentenwerkzeugen können Formteile aus mehreren Kunststoffarten und -farben gefertigt werden. Diese werden in einem Arbeitsgang miteinander verbunden, sodass keine sensiblen Übergangsstellen entstehen.

- Etagen- und Tandemwerkzeuge

- Als Etagenwerkzeug werden Spritzgusswerkzeuge bezeichnet, die aus zwei oder mehreren Trennebenen bestehen. Die einzelnen Ebenen sind hintereinander angeordnet und werden in einem Vorgang gespritzt, was sich besonders für große und flache Bauteile eignet.

Tandemwerkzeuge bestehen ebenfalls aus mehreren Trennebenen, die dagegen wechselseitig nacheinander in nur eine der Ebenen gespritzt werden, während andere Ebenen gekühlt werden.

Tipp

Noch während des Produktentwicklungsprozesses ist es wichtig die produktionsbezogene Realisierbarkeit im Auge zu behalten. Daher sollten schon frühzeitig Anfragen zu Werkzeugangeboten eingeholt werden.

Es bietet sich zudem an frühzeitig mit Konstrukteuren, Werkzeugbauern und Zulieferern zusammenzuarbeiten, um optimale Lösungen zu entwickeln.

Aus kosten- und fertigungstechnischen Gründen sollten möglichst wenige, möglichst einfache Werkzeuge eingesetzt werden müssen.

Quellen

https://de.wikipedia.org/wiki/Werkzeugbau

Studienarbeiten:

Redesign it – Meiller – Grimm – WS 16/17

Redesign it – Anders – Kantorski – WS 16/17

Redesign it – Herrmann – Petersen – WS 16/17

Redesign it – Uebel – Staude – WS 16/17