FMEA

Erklärung

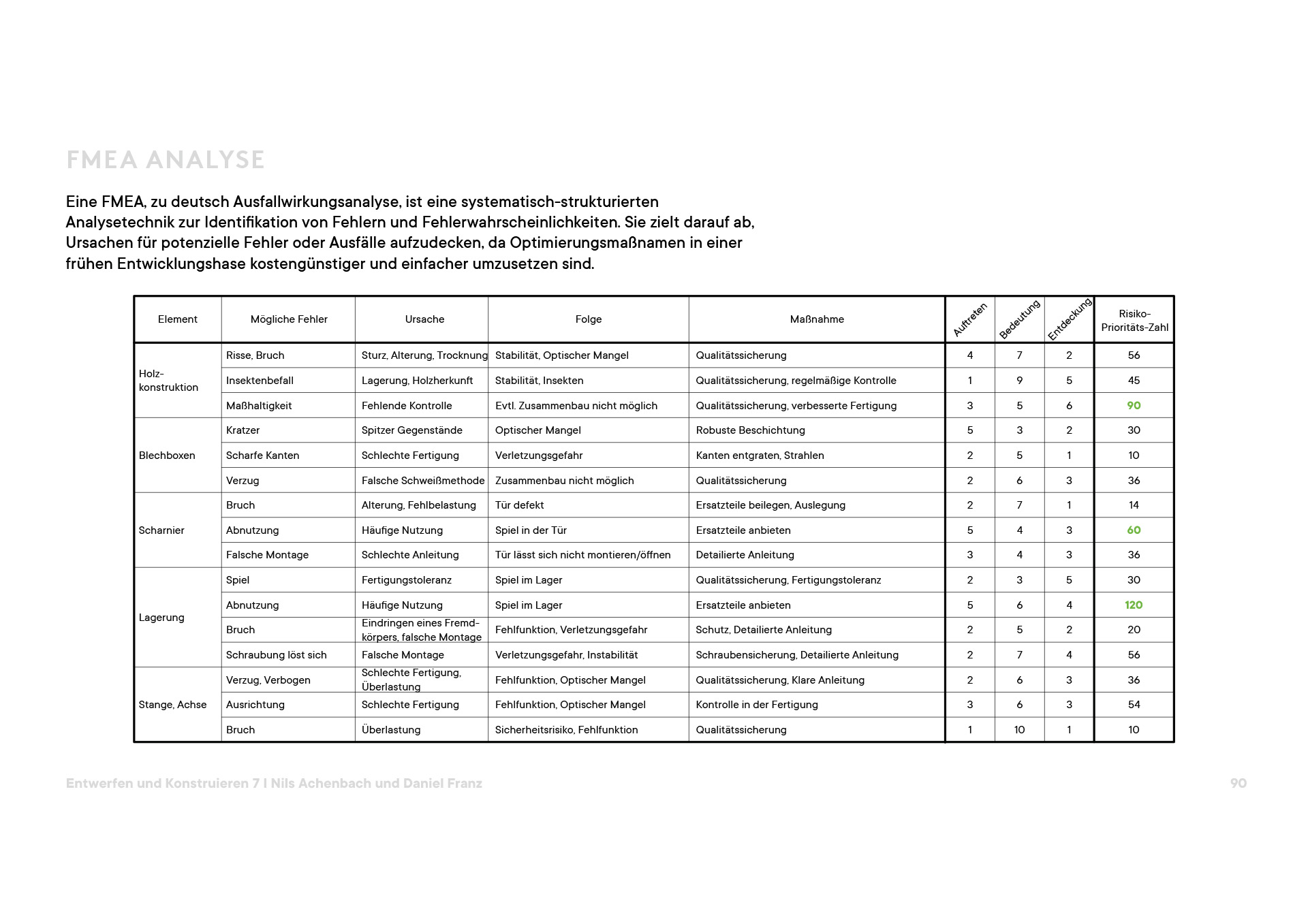

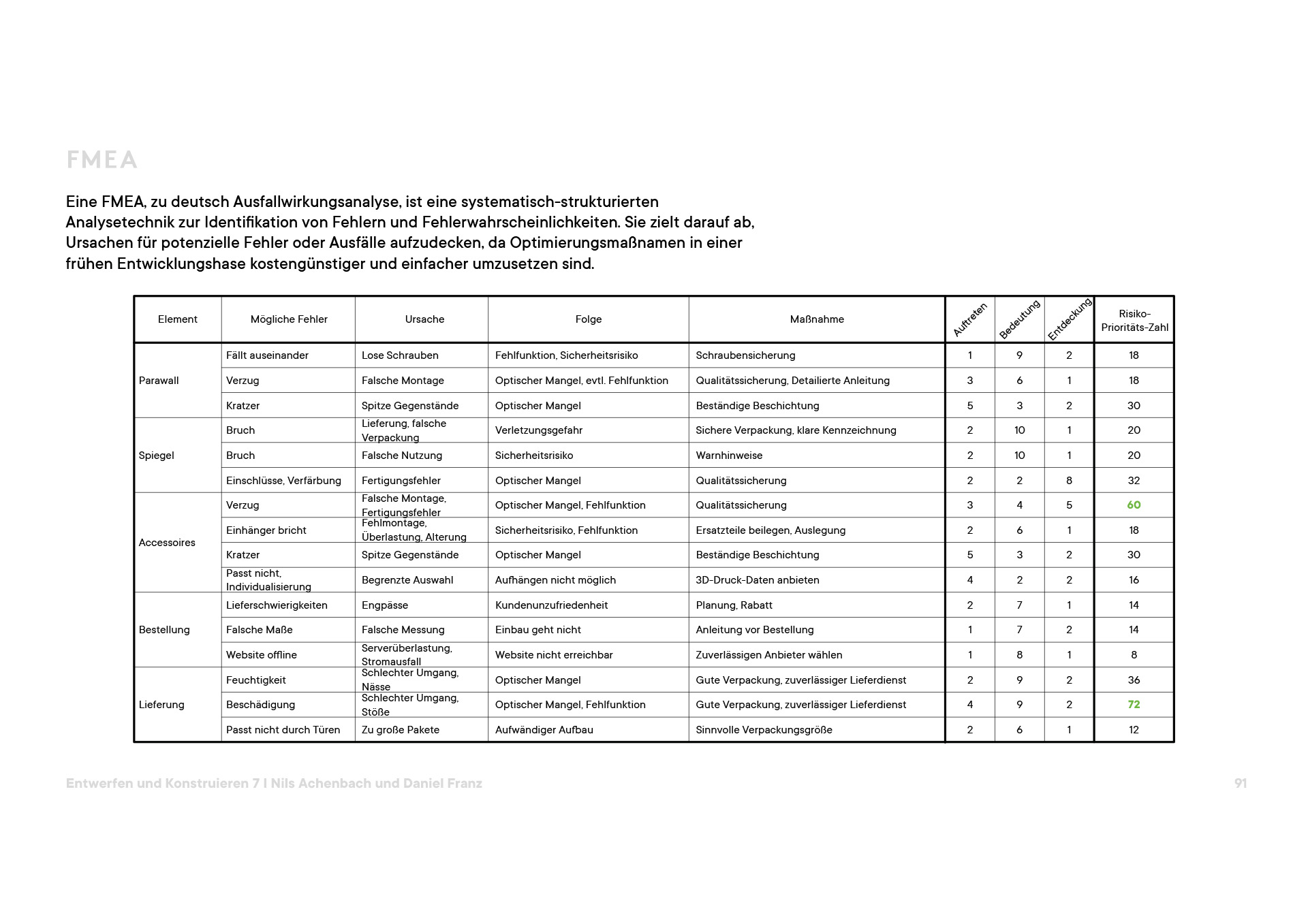

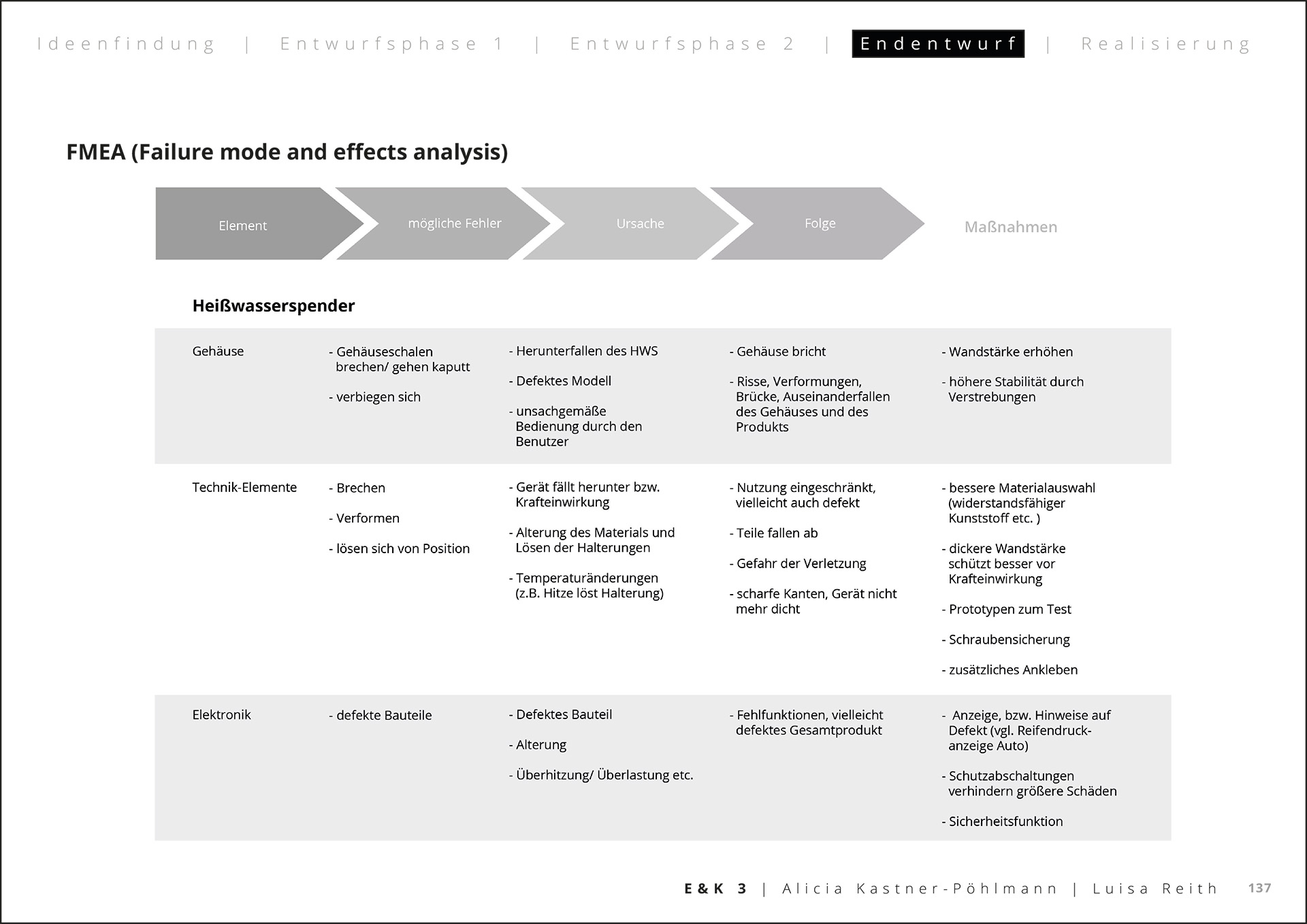

Die FMEA ist eine der ersten systematisch-strukturierten Analysetechniken zur Identifikation von Fehlern und Fehlerwahrscheinlichkeiten. Zu deutsch kann FMEA (=Failure mode and effects analysis) mit „Ausfallwirkungsanalyse“, „Ausfallartenanalyse“ oder aber wortwörtlich mit „Analyse von Fehlern/Ausfällen und deren Auswirkungen“ übersetzt werden.

Partiell wird die Analyse in 2 Subanalysen aufgeteilt. Die erste befasst sich mit der Analyse von Fehlerarten und deren Auswirkungen, die zweite mit deren Kritikalität.

Die FMEA zielt darauf ab, Ursachen für potenzielle Fehler oder Ausfälle bereits in der Entwurfsphase aufzudecken, da Optimierungsmaßnamen in der frühen Phase der Produktentwicklung noch im Verhältnis kostengünstig und einfach sind („präventive Fehlervermeidung“).

Ein Produkt, eine Software-Anwendung oder eine Dienstleistung werden dazu auf die geforderte Funktionserfüllung untersucht, auf Fehler und risikobehaftete (Bau-) Teile, die zur Nichterfüllung der geforderten Funktionen führen könnten, untersucht und bewertet. Zudem werden Maßnahmen geplant, die zur Vermeidung/Aufdeckung von potenziellen Fehlerquellen führen.

Die FMEA kann in mehreren (aufeinander aufbauenden) Bereichen eingesetzt werden:

- Komplexe Systeme/Systemverbünde (System-FMEA oder S-FMEA) können nach dem Zusammenspiel der Teilsysteme analysiert werden. Hier geht es besonders um die detaillierte Betrachtung von Schnittstellen, da diese besonders anfällig sind, aber auch die generelle Identifikation potenzieller Schwachstellen und die Suche nach zufälligen/systematischen Fehlern in der Interaktion mit der Umwelt des Systems ist Teil der S-FMEA.

- Im Design/der Konstruktion (Design-FMEA oder D-FMEA) dient die Analyse dazu möglichst früh einzuschätzen zu können, ob der Entwurf für Fertigung und Montage geeignet ist oder ob noch systematische Fehler vorliegen, die schwerwiegende Auswirkungen verursachen können.

- Im Bereich der Elektrotechnik, also der Verknüpfung von Hardware mit Elektronik zielt die Hardware-FMEA darauf ab, Risiken in Funktion und Zusammenspiel der Komponenten aufzudecken, zu bewerten und zu optimieren.

- Die FMEA kann auch auf den Bereich der Software (Software-FMEA) angewendet werden, um Programmcodes auf Fehler, Ausfälle, Bugs und Schwachstellen zu untersuchen.

- Auch Prozesse (zeitlich begrenzte Vorgänge mit definierbarem Output) sind vor der FMEA nicht sicher (Prozess-FMEA): Hier bezieht sich die Analyse auf Schwachstellen z.B. im Produktions- oder Leistungsprozess.

Zu beachten ist, dass einige der verschiedenen Bereiche logisch aufeinander aufbauen. Fehler, die in der System-FMEA auftauchen, müssen in der Design-FMEA berücksichtigt werden, wenn die Fehlerursache sich auf den Herstellungsprozess auswirken würde, muss dieser auch in die Prozess-FMEA übernommen werden.

Ziel

Die FMEA wurde entwickelt, um Kosten einzusparen, die durch fehlerhafte Entwicklung entstehen können.

Durch die Kontrolle in der frühen Entwicklungsphase können Fehler günstig revidiert werden, weil bereits eingesetzte Investitionen noch gering sind. Dadurch fallen Folgekosten durch nachträgliche Änderungen (z.B. in der Montage), Rückrufaktionen und Garantieleistungen weg. Im Produkthaftungsfall kann die FMEA als entlastender Nachweis dienen.

Das Produkt/die Dienstleistung wird auf kritische Fehler überprüft, was Sicherheit und Zuverlässigkeit für den Anwender bedeutet.

Da die FMEA von einem interdisziplinären, unabhängig agierenden Team durchgeführt wird (Mitarbeiter aus unterschiedlichen Abteilungen), wird die unternehmensinterne, aber auch -externe (Kunden/ Lieferanten) Kommunikation und Effektivität gefördert. Es wird zudem durch ausführliche Dokumentation eine Wissensbasis zur Vermeidung künftiger Fehlerquellen aufgebaut.

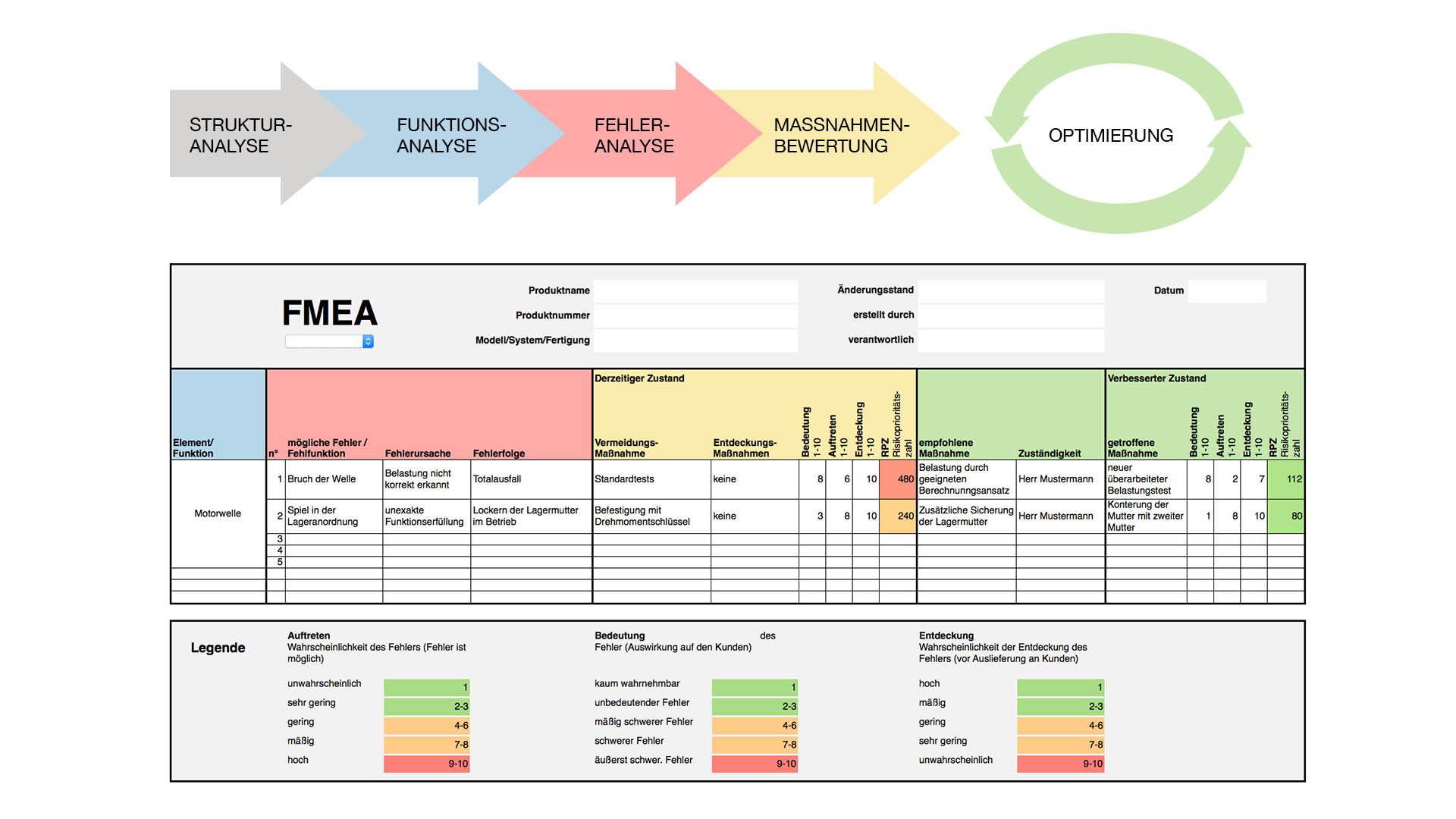

Vorgehen

Hauptmerkmal ist, dass alle Arten kritischer bis katastrophaler (Sub-) System-/ Komponentenausfälle früh erkannt und durch Modifikationen in der Gestaltung, mit nur geringem Entwicklungsaufwand im „Frühstadium“, minimiert werden können.

Die FMEA sollte daher in der Phase eingesetzt werden, in der das vorläufige Design bereits in Ansätzen detailliert ausgearbeitet wurde und als „lebendiges Dokument“ während der Produktentwicklung regelmäßig durchgeführt und aktualisiert werden.

Für die Analyse wird ein interdisziplinäres Team aus verschiedenen Abteilungen (Konstrukteuren, Entwicklungsingenieuren, Qualitätsmanagement, Designern und Fertigungsplanern, …) zusammengestellt, das Formblätter oder formalisierter Software anwendet.

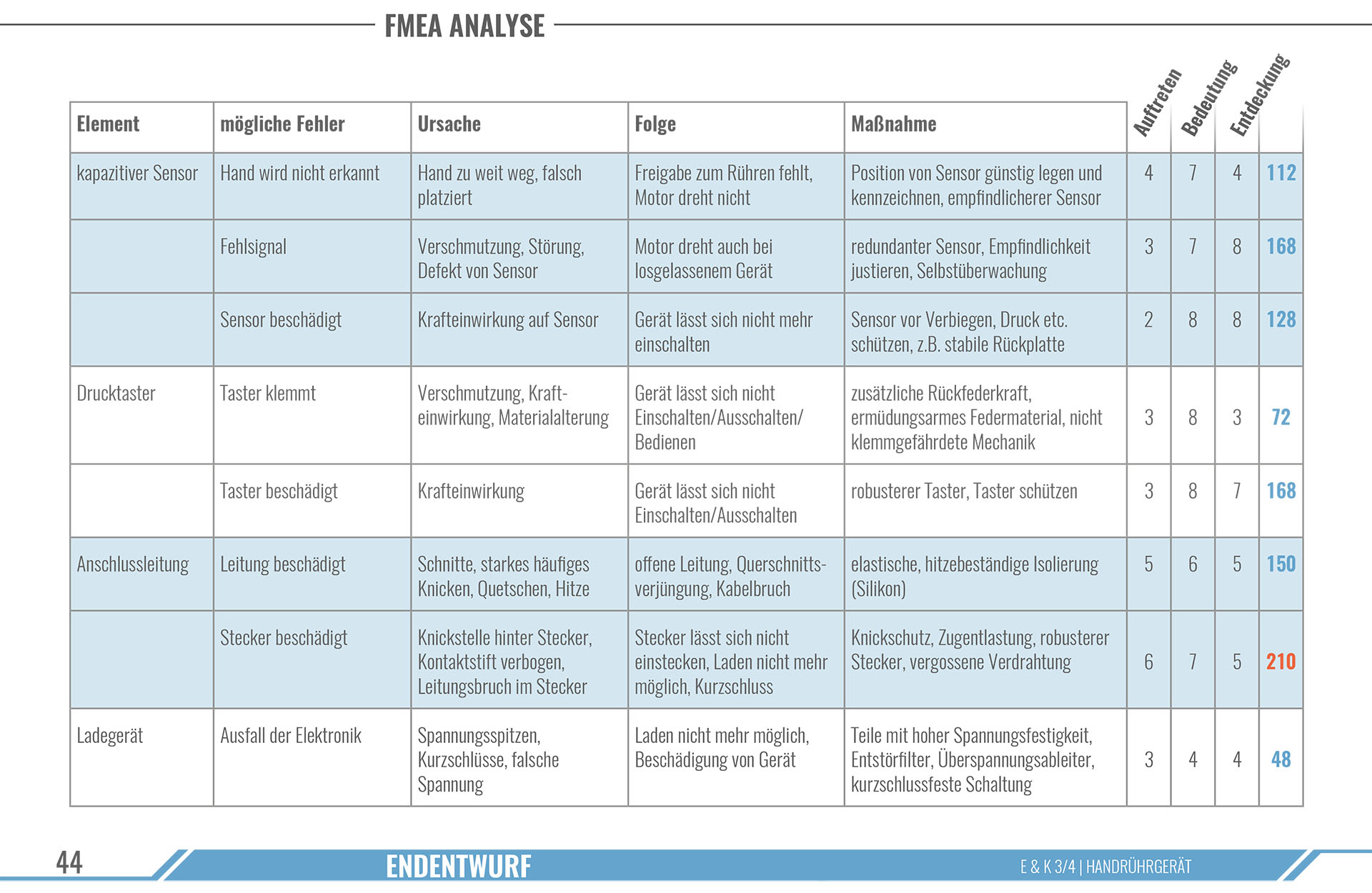

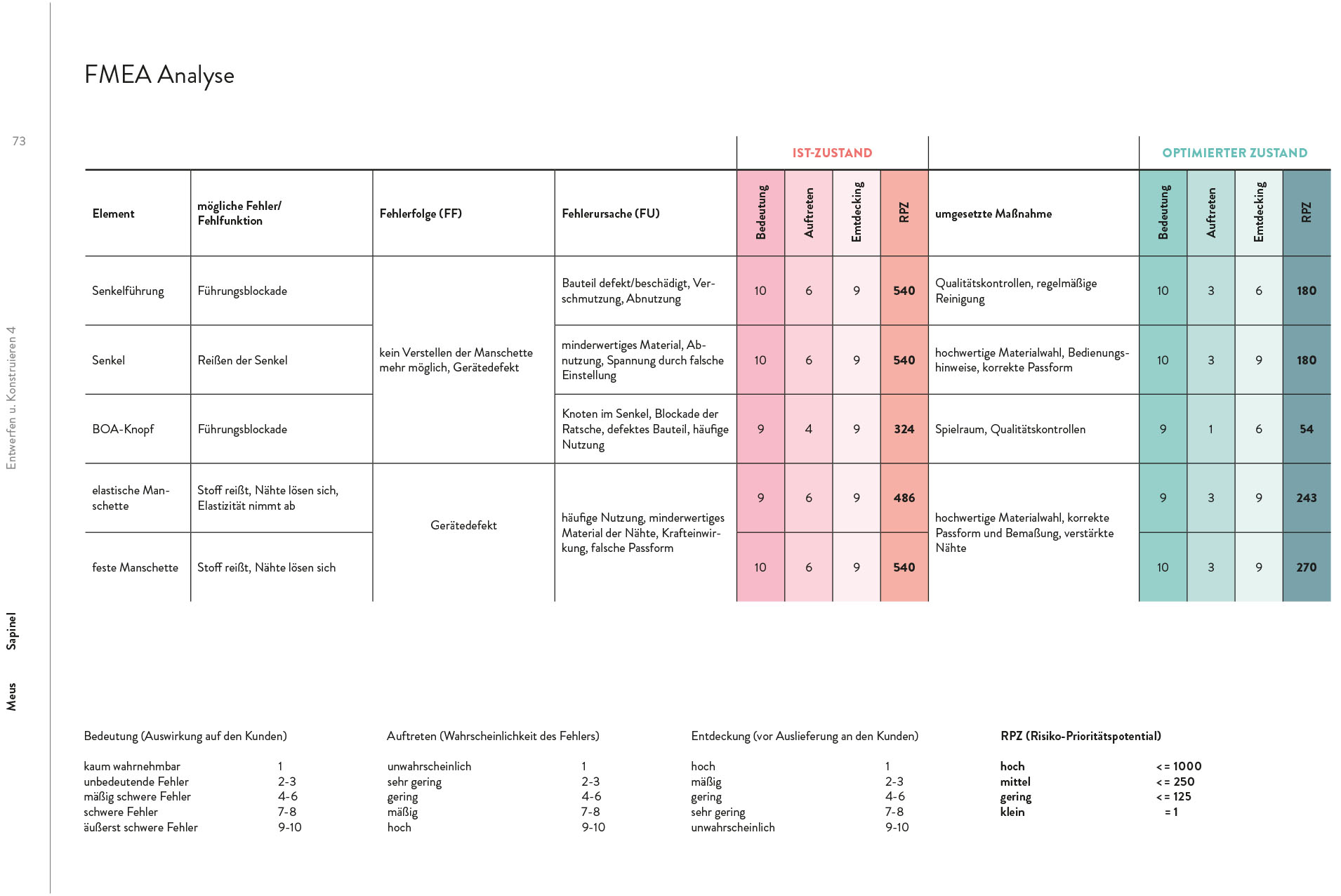

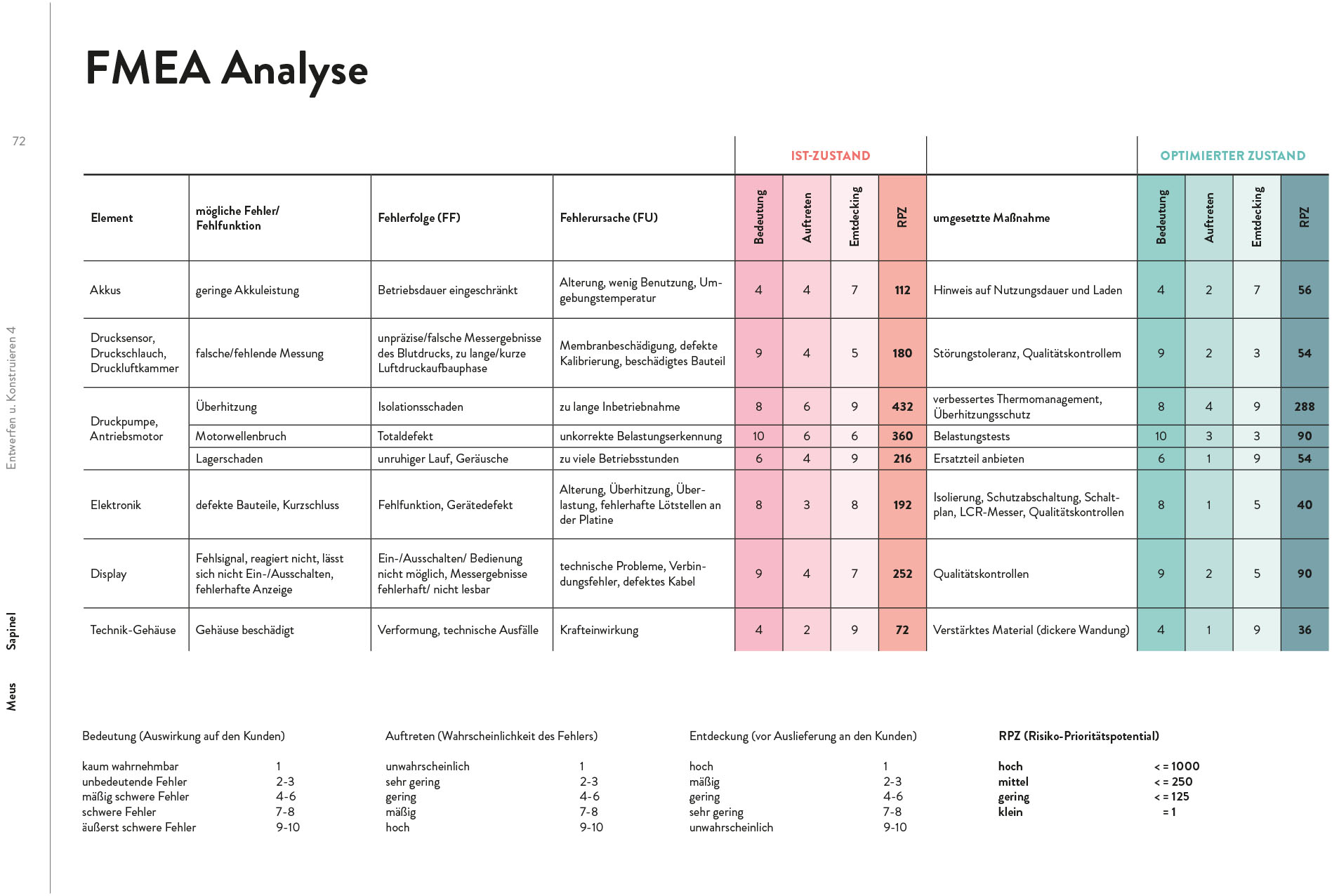

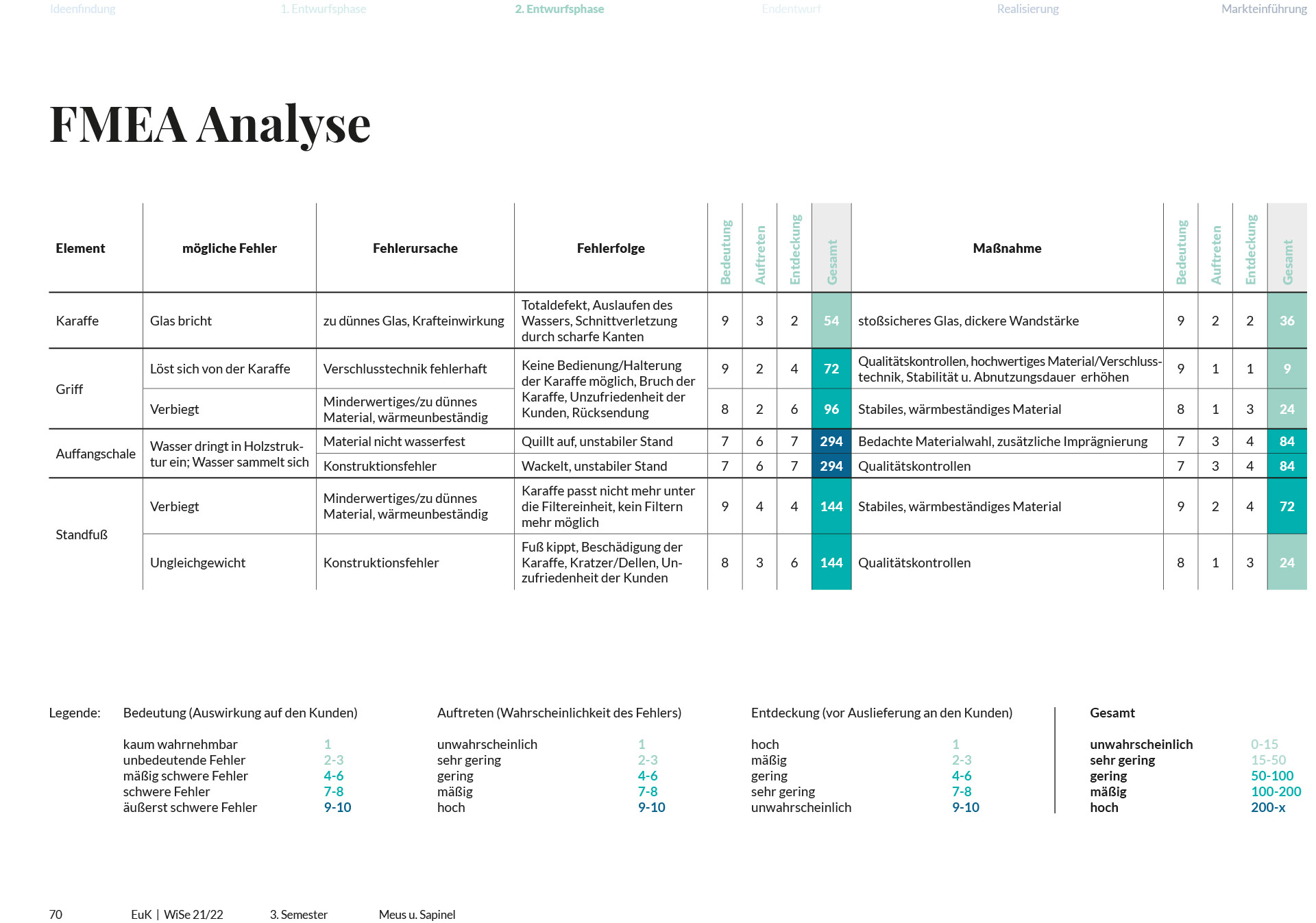

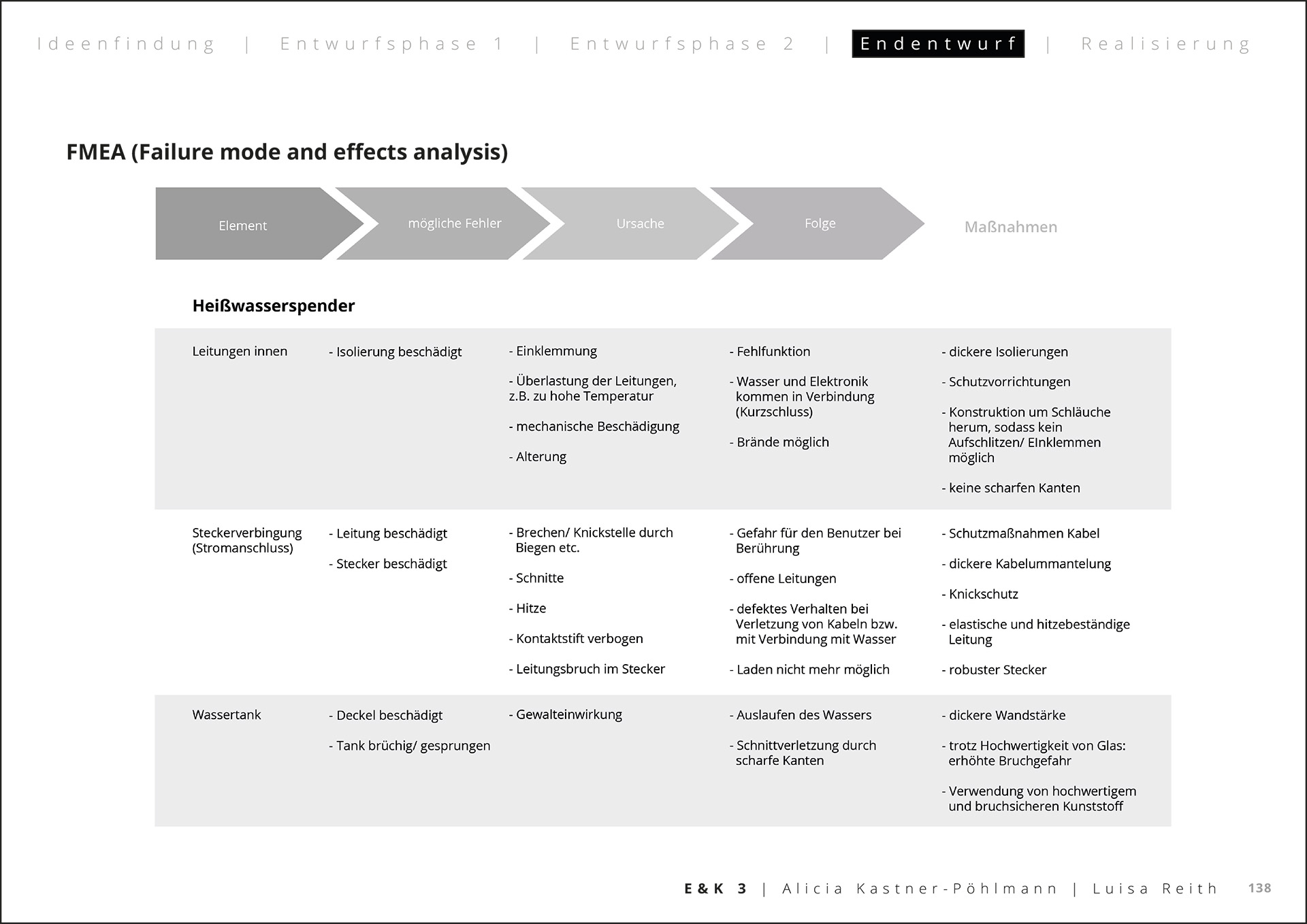

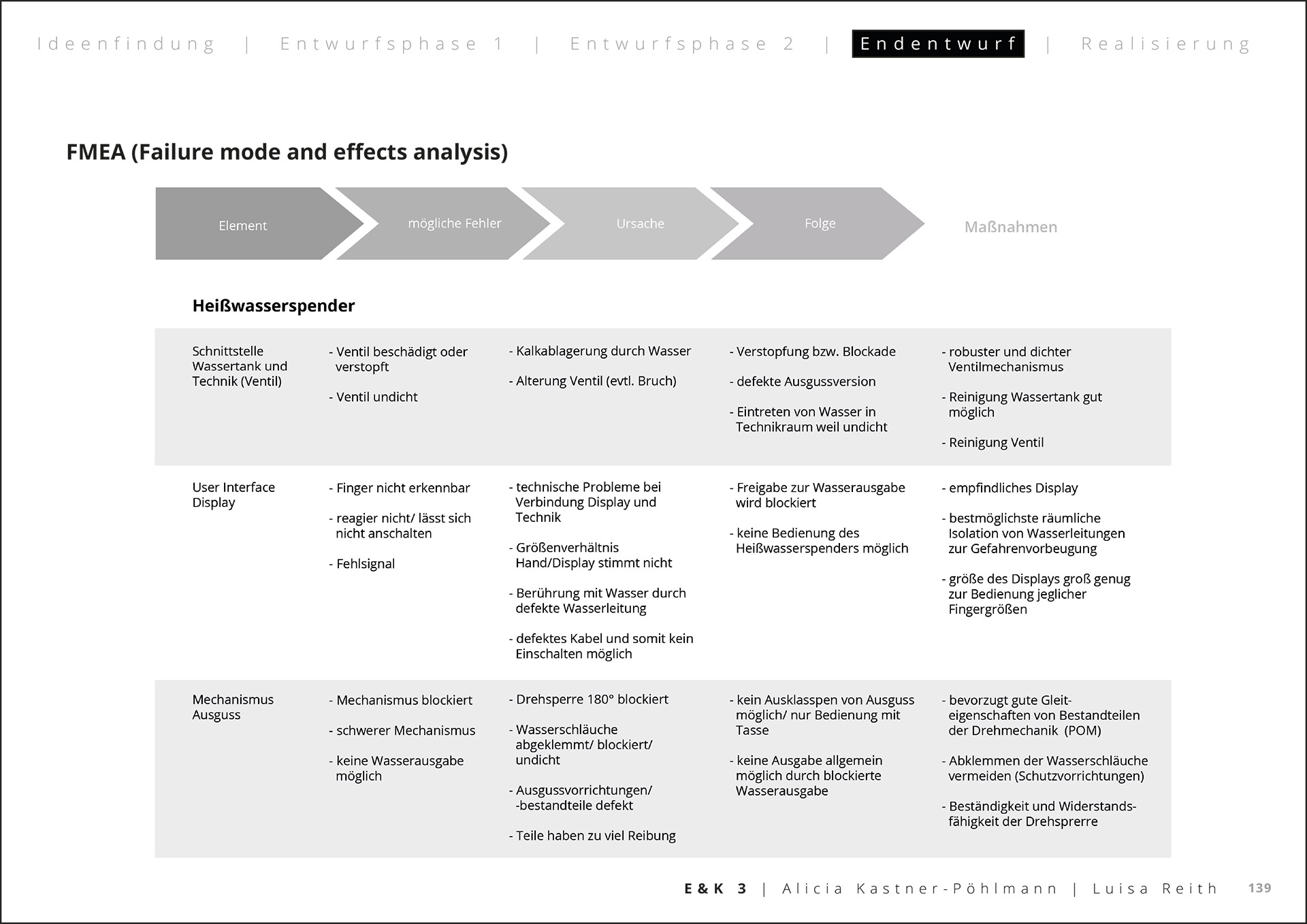

Die D-FMEA wird durchgeführt, indem das zu untersuchende Projekt vorgestellt wird, dessen Strukturen werden aufgebrochen, die Funktionen werden analysiert und überprüft.

Dabei werden zuerst Fehlfunktionen, Schwachstellen und deren Ursachen im Bereich der Einzelbauteile gesucht und nach Auftretenswahrscheinlichkeit kategorisiert (z.B. durch Tests und Umwelterprobung).

Daraufhin werden Fehler, die während der Entwicklung entdeckt werden beschrieben und bewertet und deren Auswirkungen beschrieben.

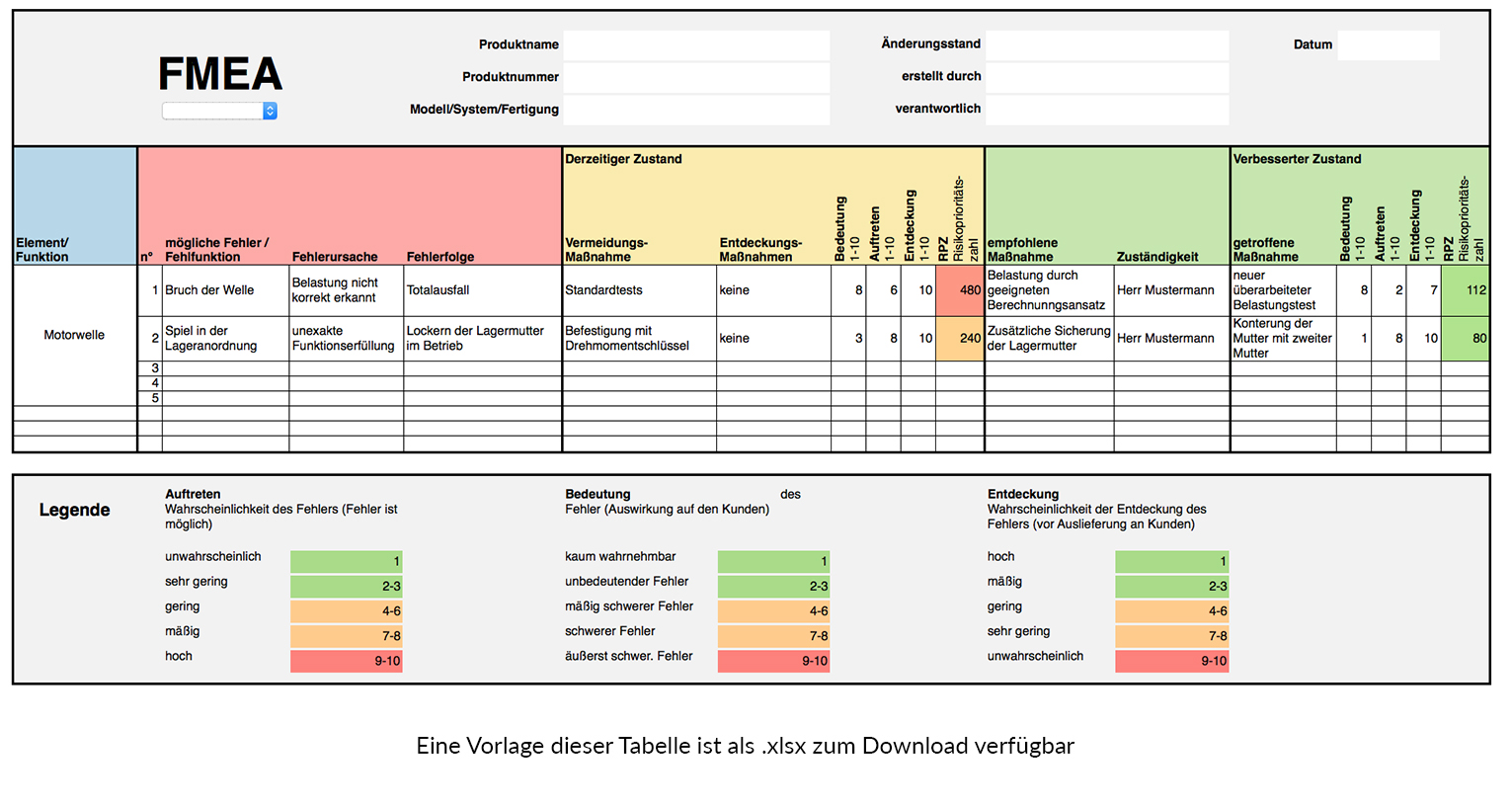

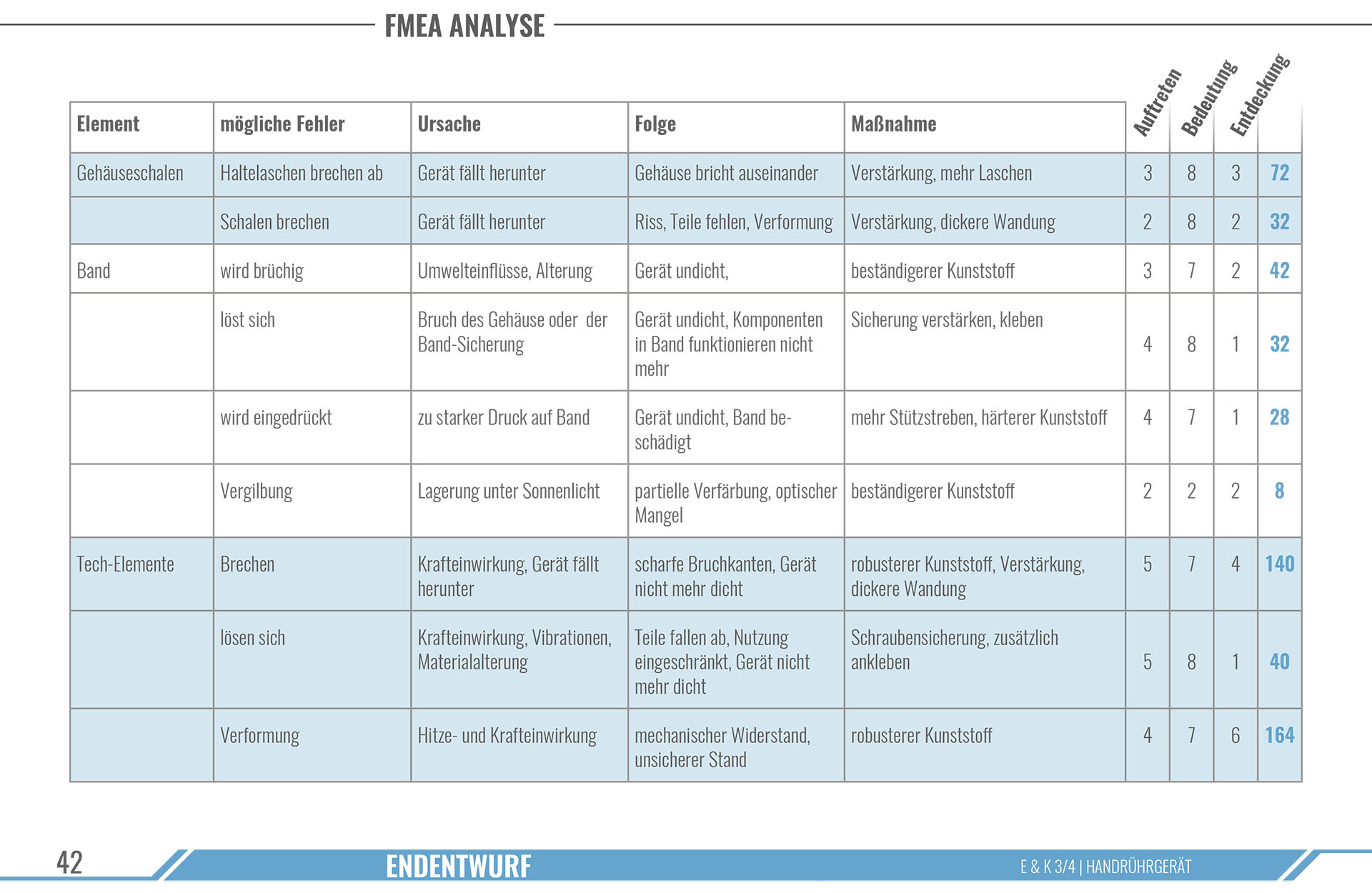

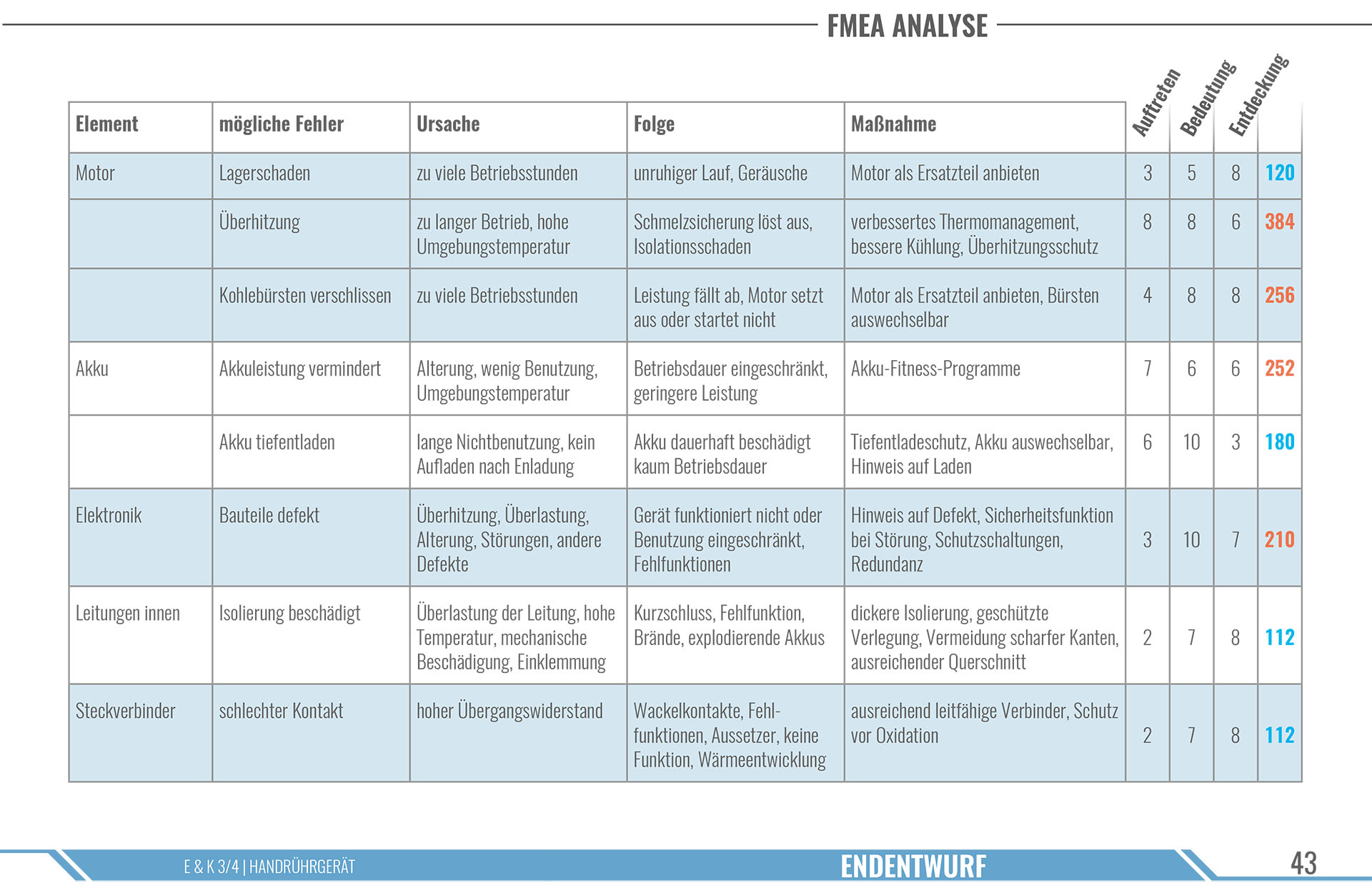

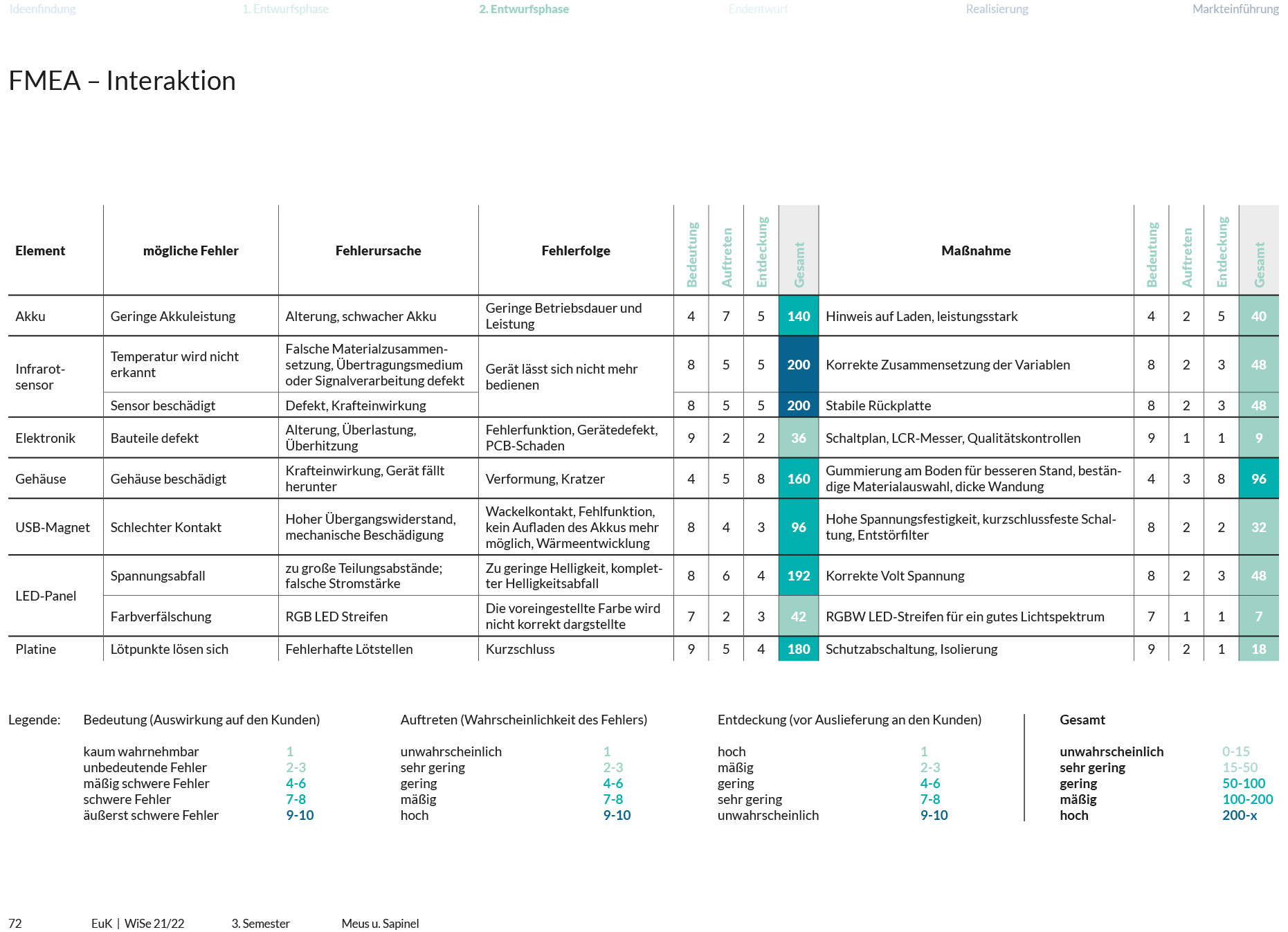

Im Anschluss werden Maßnahmen zur Optimierung und Risikoreduktion ausgearbeitet. Maßnahmen können in Entdeckungsmaßnahmen (als Begründung der Bewertungszahl für die Entdeckungswahrscheinlichkeit [E]) und Vermeidungsmaßnahmen (als Begründung der Bewertungszahl für die Auftretenswahrscheinlichkeit/Kritikalität/technisches Risiko [A]) und nach deren Bedeutung für den Kunden [B] eingeteilt werden.

- Vermeidungsmaßnahmen können z.B. der Einbau verbesserter Bauteile, höhere Wandstärken, größere Kühlkörper, etc. sein.

- Entdeckungsmaßnahmen können z.B. bessere/häufigere Kontrollen darstellen.

Zu beachten ist, dass jede Änderung eine neue Ausfallwirkungsanalyse nach sich zieht. Um Änderungsmaßnahmen durchzuführen, können Widerspruchsanalysen eingesetzt werden, da optimierte Bauteile z.B. eine größere Kühlwirkung, aber auch ein höheres Gewicht haben können, was das Gesamtergebnis negativ beeinflussen kann, was einen ganzheitlichen und kontinuierlichen Verbesserungsprozess initiiert.

Zur Bewertung geben Teams mit multidisziplinärer Zusammensetzung den Bereichen „Bedeutung [B]“, also der Gewichtung der Fehlerauswirkungen aus Kundensicht, „Auftretenswahrscheinlichkeit [A]“ der Fehlerursache und „Entdeckungswahrscheinlichkeit [E]“ der Fehlerursache/des Fehlers vor Auslieferung an Kunden Punkte.

Dabei werden Punkte von 1 bis 10 derart vergeben:

- [B]: „1“ = niedrig, „10“ = hoch

- [A]: „1“ = niedrig, „10“ = hoch

- [E]: „10“ = niedrig, „1“ = hoch

Aus diesen Punkten wird die Risiko-Prioritäts-Zahl (RPZ, englisch: RPN) durch Multiplikation errechnet (RPZ = B*A*E).

Risikopotenziale können aber nicht rein aus der RPZ interpretiert werden:

- Wenn man z.B. eine RPZ von 100 hat, dann diese sich aus B*A*E = 10*2*5 zusammensetzen, oder aber aus B*A*E = 2*10*5.

- Wenn ein Fehler die maximale Bedeutung für den Kunden von „10“ hat, der aber relativ selten auftritt („2“) aber mit nur einer mäßigen Entdeckungswahrscheinlichkeit von „5“ bewertet wird, hat das eine ganz andere Bedeutung, als wenn ein Fehler nur eine geringe Bedeutung („2“) für den Kunden hat, der extrem häufig auftritt („10“) und nur eine mäßige Entdeckungswahrscheinlichkeit („5“) zulässt.

LINK für DOWNLOAD:

Tipp

Wenn die Analyse in einer frühen Entwicklungsphase, also bis zum Endentwurf abgeschlossen wurde, ist es eine sehr effektive Designmethode. Die Brauchbarkeit resultiert vor allem darin, dass sie ein sehr effektives und zeitsparendes Werkzeug zur Entscheidungsfindung und Problemidentifikation ist, nur ist sie leider recht wertlos, wenn ein Produkt bereits vollständig entwickelt und montiert wurde.

Möglicherweise auftretende Fehler können identifiziert werden, indem Fehlerorte und -arten definiert werden, aus denen Fehlerursachen abgeleitet werden. Ursache-Wirkungs-Diagramme haben sich, auch rückwärts gerichtet als Mittel zur Analyse bewährt.

Maßnahmen zur Vermeidung von Fehlern kann man häufig allein schon aus der Definition der Fehlerursache ableiten.

Quellen

https://de.wikipedia.org/wiki/FMEA

http://www.systema-gmbh.de/methoden/fmea/design-fmea.html

Elektr. Mixer – Bieder – Greilinger – SS18