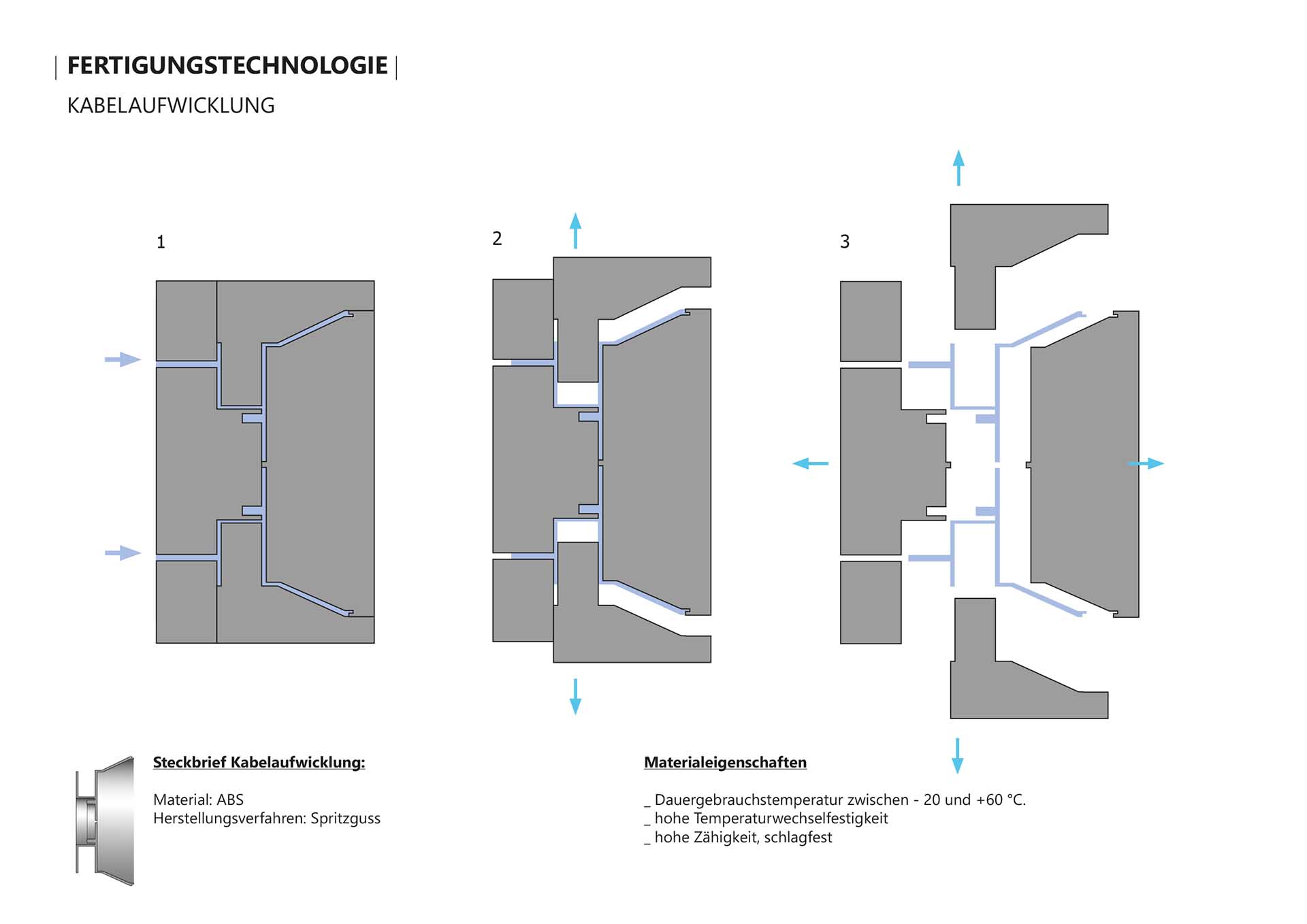

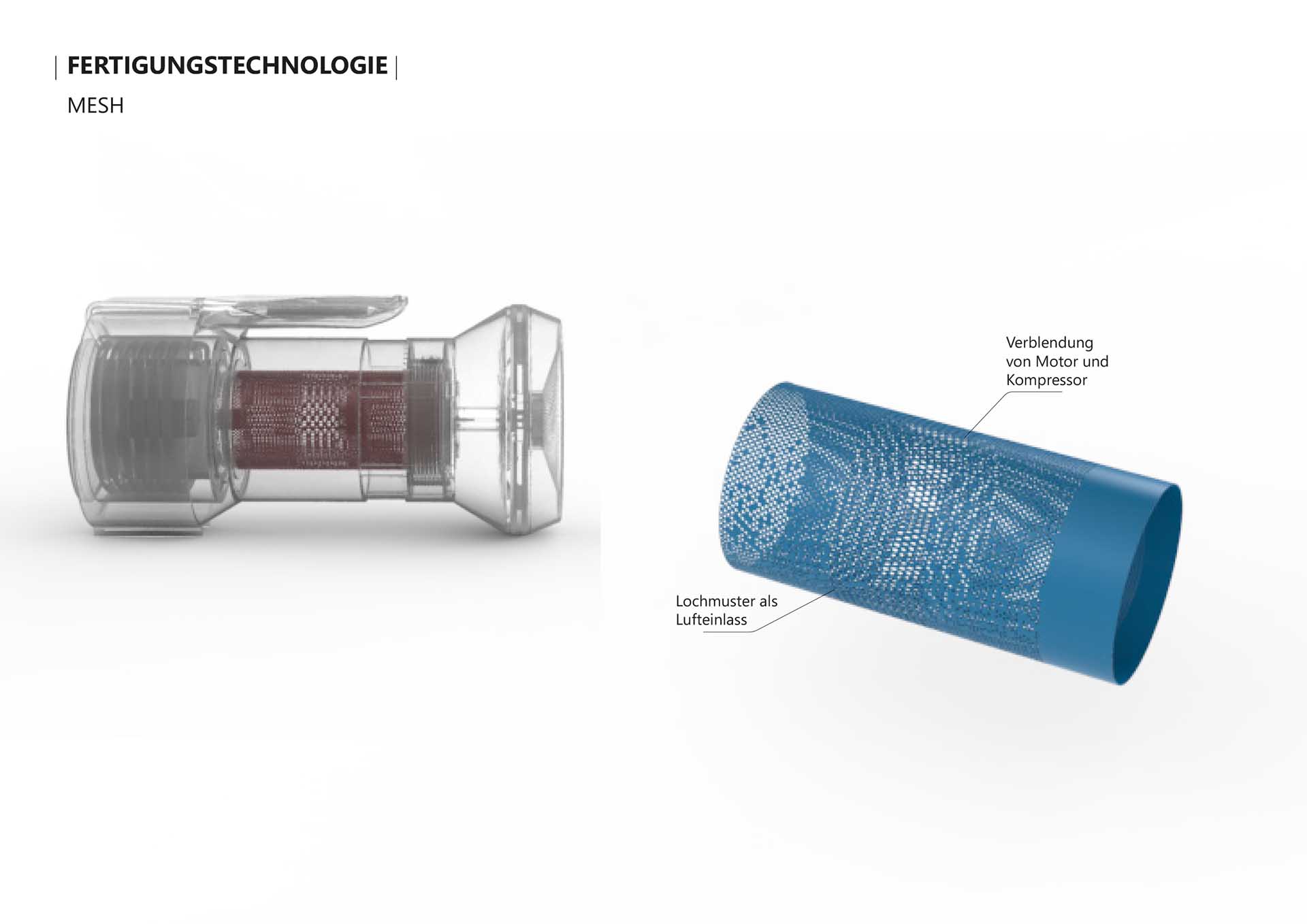

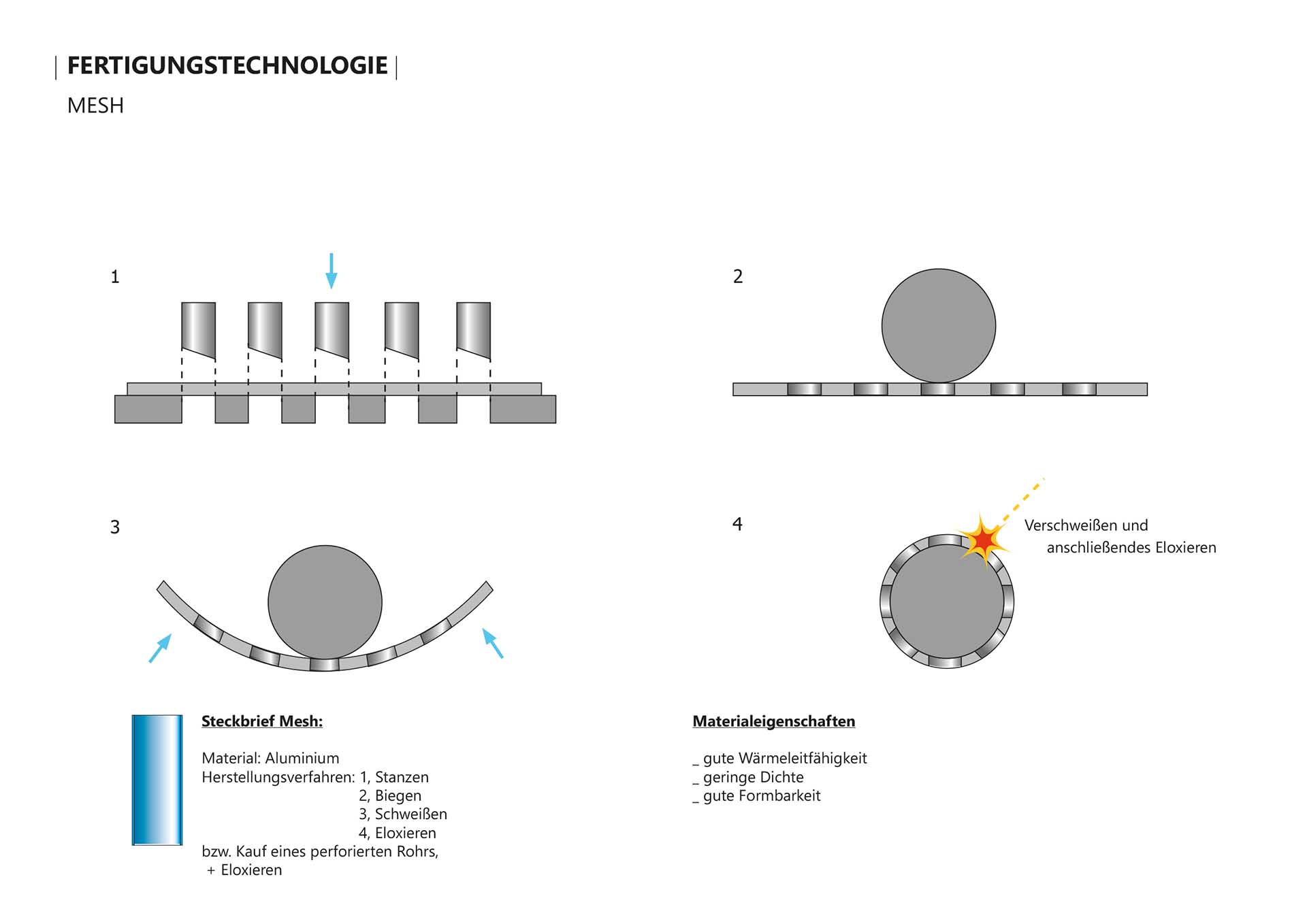

Fertigungstechnologie

Erklärung

Als Fertigungstechnologie werden die verschiedenen Verfahren, durch die Bauteile hergestellt werden können, bezeichnet.

Fertigungstechnologien sind materialabhängig und werden je nach Belastung, Formgebung, etc. ausgewählt.

Zudem kann die gewünschte Fertigungstechnologie auch Auswirkungen auf Formgebung haben, was beispielsweise Hinterschnittigkeit etc. angeht.

Um immer komplexere Formen und Produktkomponenten wirtschaftlich produzieren zu können, werden laufend neue Fertigungstechnologien entwickelt.

Vollkommen innovative Fertigungstechnologien, wie der 3D Druck, sind zu Beginn oft weit teurer, als herkömmliche Verfahren, weshalb es meist dauert, bis sich derartige Verfahren durchsetzen.

Ziel

Ziel einer optimal gewählten Fertigungstechnologie ist, dass sie des Ansprüchen der Produkts genügt und dass das Produkt derart konstruiert wurde, dass Anwendung der Technologie umsetzbar und wirtschaftlich ist.

Vorgehen

Umsetzung der Fertigung:

- Die zu produzierende Produktkomponente muss bezüglich der anzuwendenden Fertigungstechnologie und der gewünschten Materialität analysiert werden.

- Eine Fertigungstechnologie und ein Material werden gewählt, Kosten werden kalkuliert.

- Wenn man in einem bestimmten Budget produzieren muss, könnte es sein, dass Form oder Materialien noch einmal überarbeitet werden müssen, damit der Preis stimmt.

Dabei werden unterschieden nach:

- Werkstattfertigung: Es herrscht keine stringente Anordnung der Arbeitsplätze. Die Fertigung der Werkstücke passiert an den jeweiligen Arbeitsplätzen in der Werkstatt.

- Fließfertigung: Rationalisierung der Fertigungsverfahren durch zeitliche Ablauforganisation der Arbeitsplätze und der Betriebsmittel. Die Fließbandfertigung kommt dieser Philosophie am nächsten. Nachteil hier ist eine starre Verkettung der einzelnen Arbeitsplatzanordnungen

- Gruppenfertigung: Vereinigung und Optimierung der Werkstatt- und Fließbandfertigung

- Baustellenfertigung: Werkstücke werden vor Ort (Baustelle) hergestellt

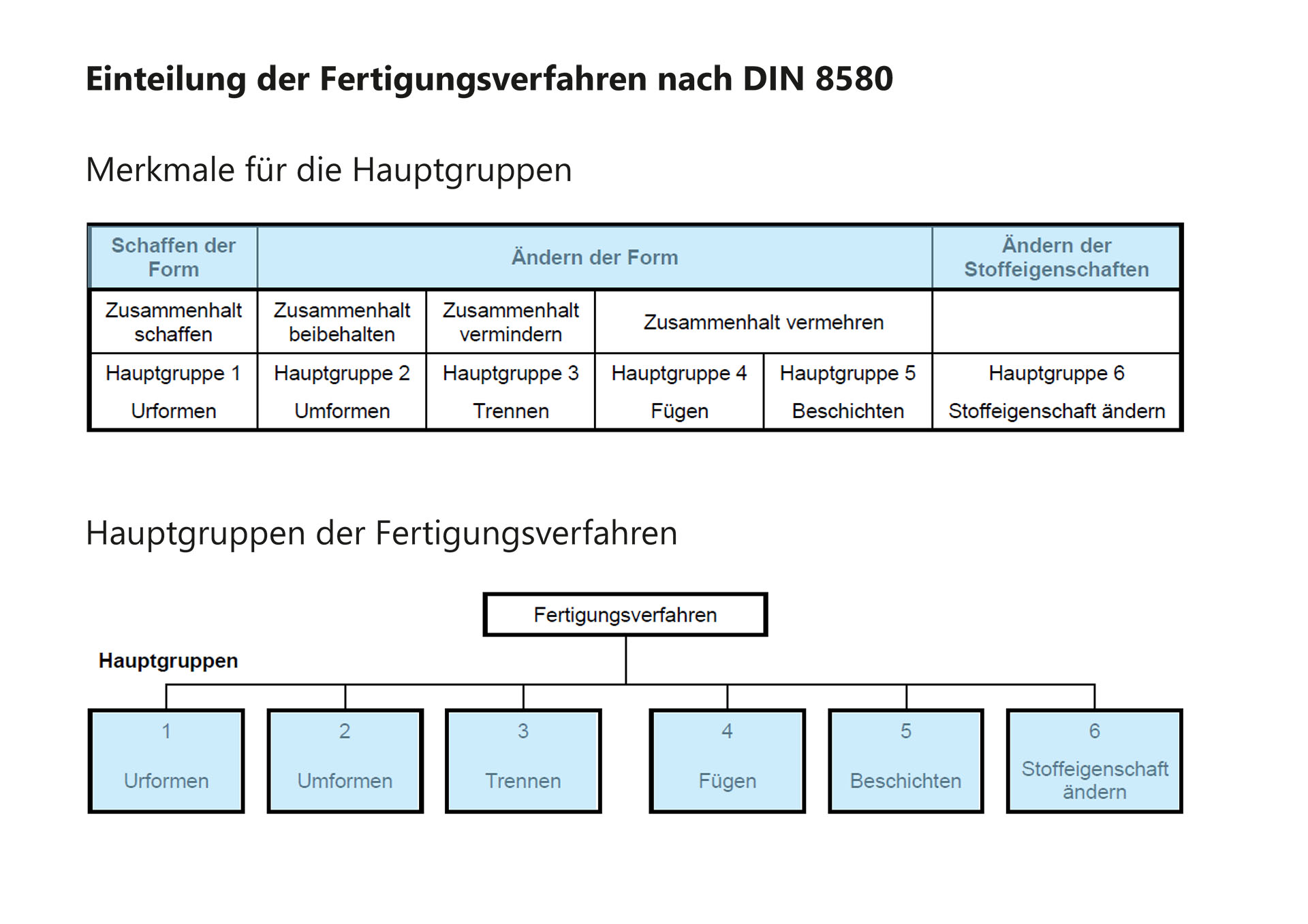

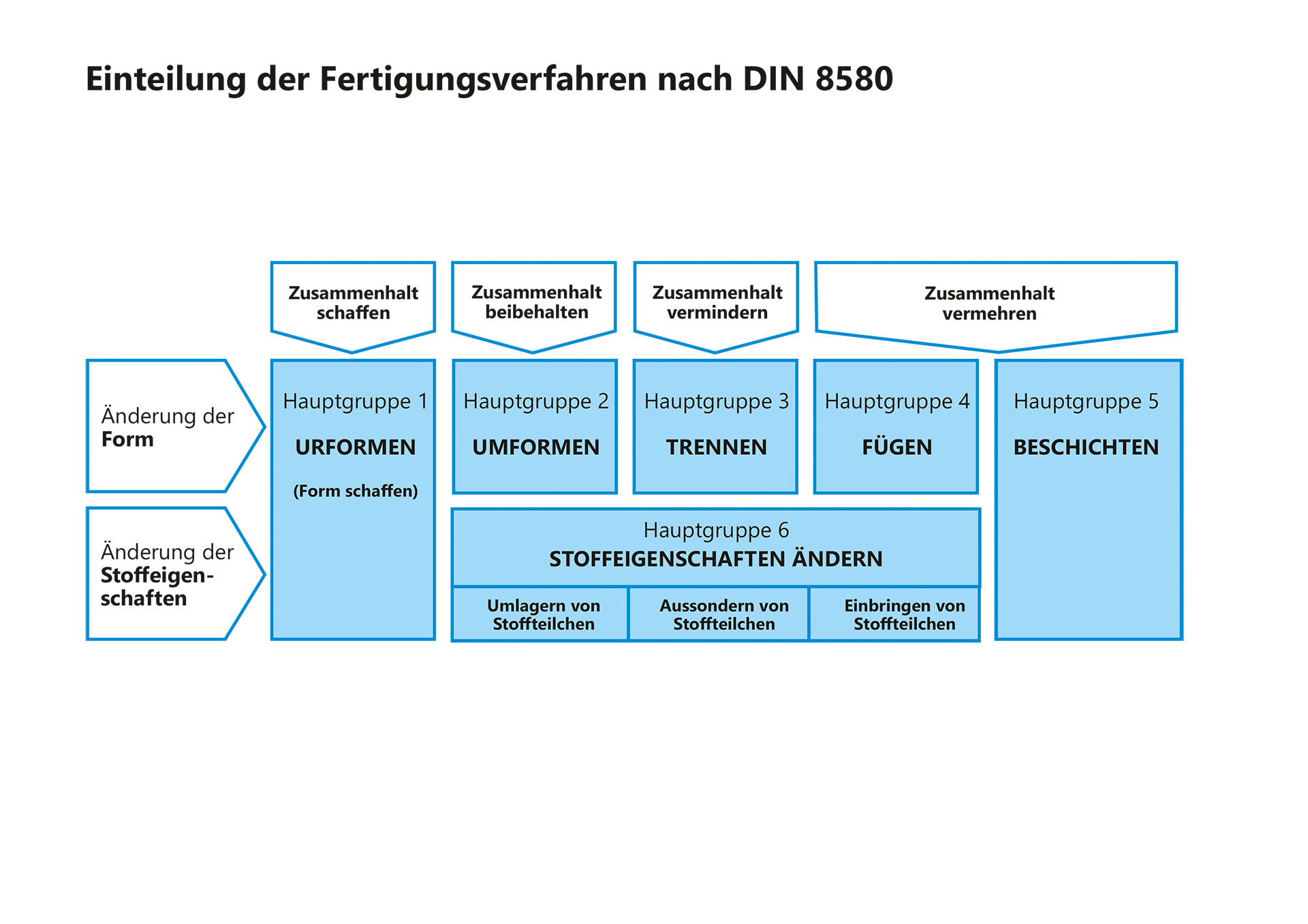

Fertigungstechnologien können in sechs Kategorien eingeteilt werden (nach DIN 8580), dabei kann der Materialzusammenhalt entweder geschaffen (Urformen), beibehalten (Umformung, Stoffgefügeteilchen umlagern), vermindert (durch Trennen oder Abspalten von Stoffteilchen) oder vermehrt werden (durch Fügen, Beschichten von Materialien, oder Einlagern von Stoffteilchen in bestehende Gefüge).

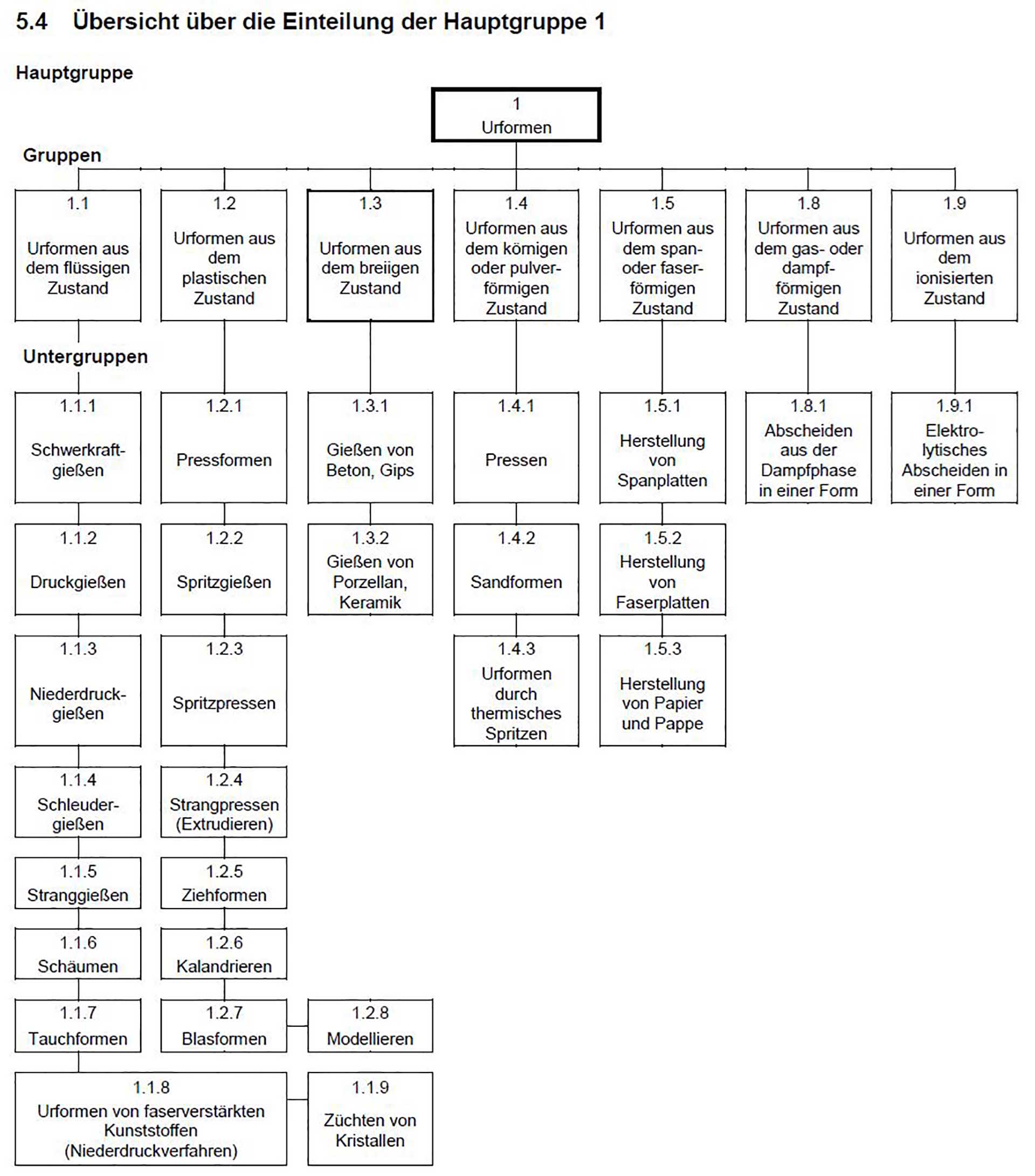

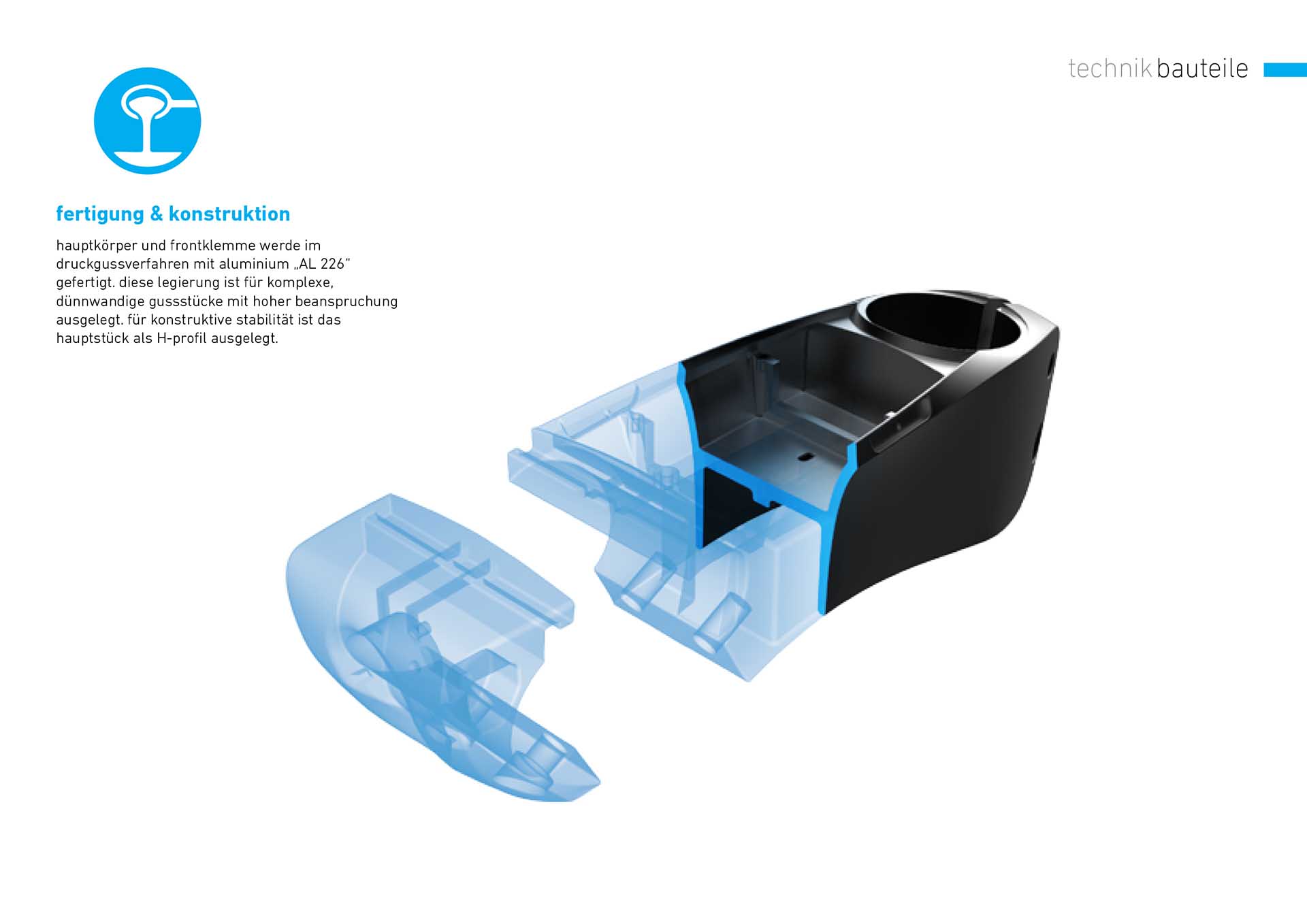

- Urformen (Schaffen von Materialzusammenhalt)

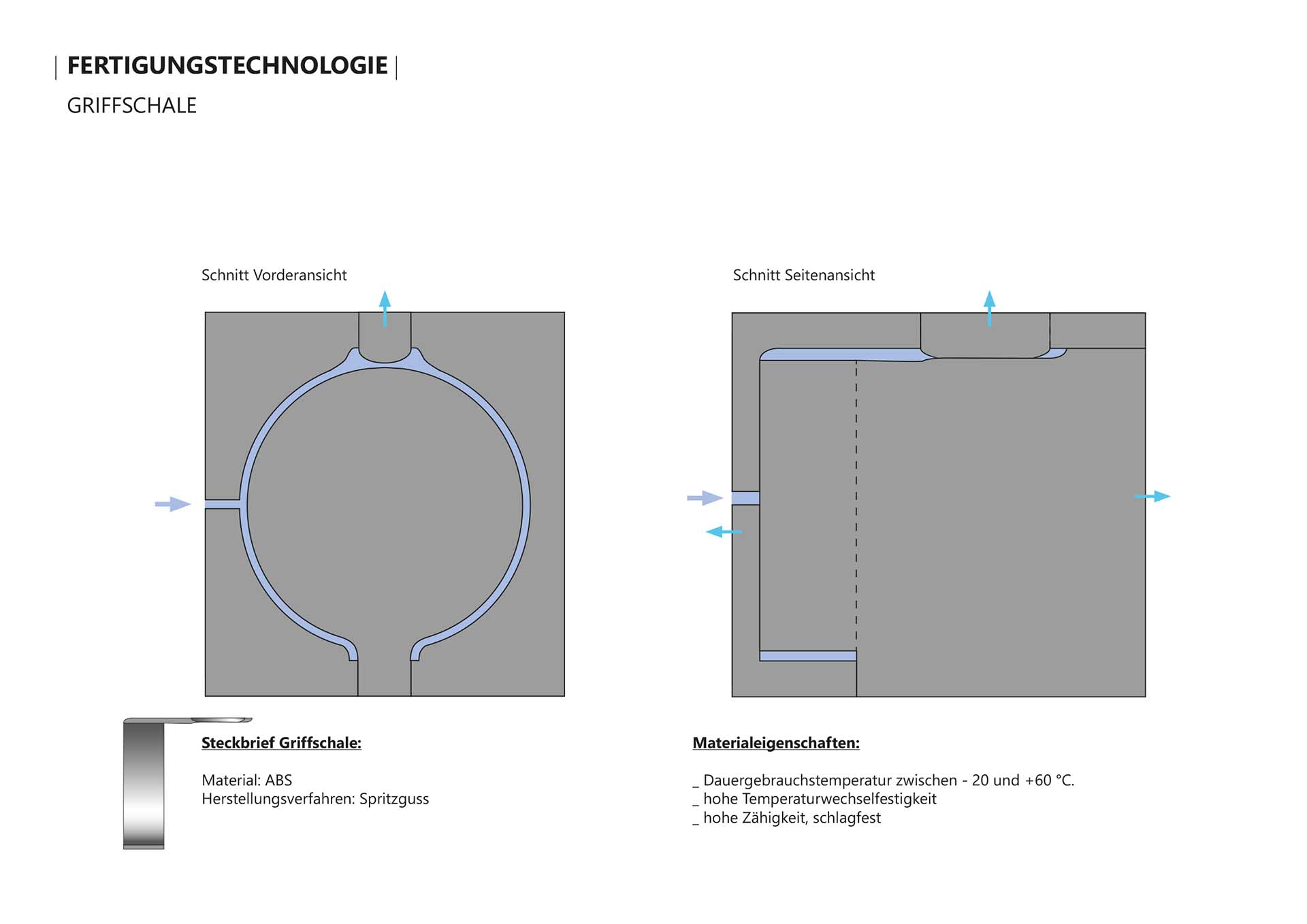

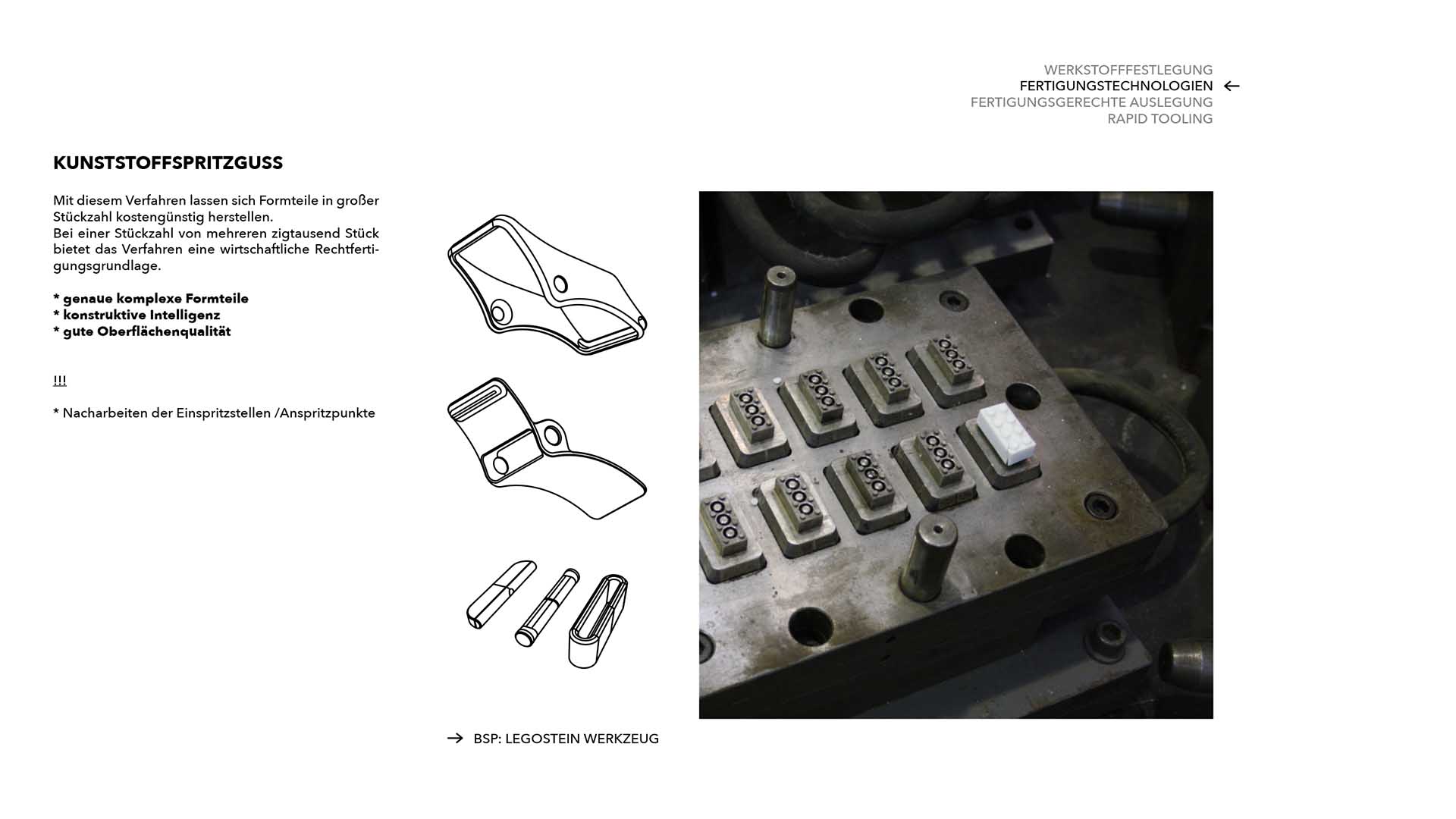

Beim Urformen werden formlose Stoffe (z.B. Pulver, Lösungen, Granulat, Gase …) zu einem Werkstoff/Werkstück zusammengefügt. Die jeweils angewandten Verfahren sind materialabhängig.

Verfahren sind z.B. Gießen (flüssige Stoffe erstarren in einer Gussform), Sintern, Galvanoplast, …, aber auch neuer generative Verfahren wie 3D-Druck und alle Technologien zum Rapid Prototyping, die allerdings noch nicht in DIN-Normen aufgenommen wurden. - Umformen (Zusammenhalt beibehalten)

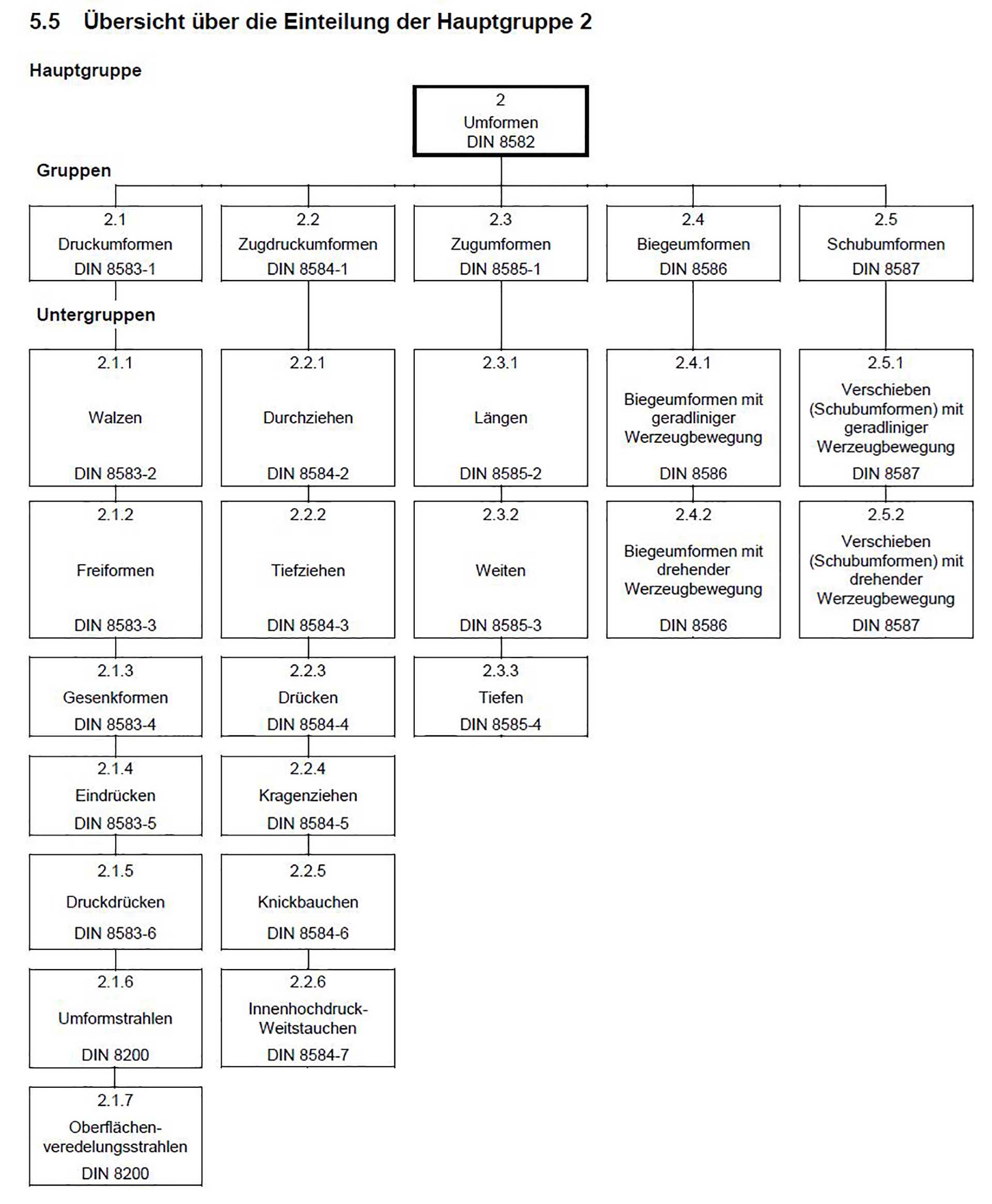

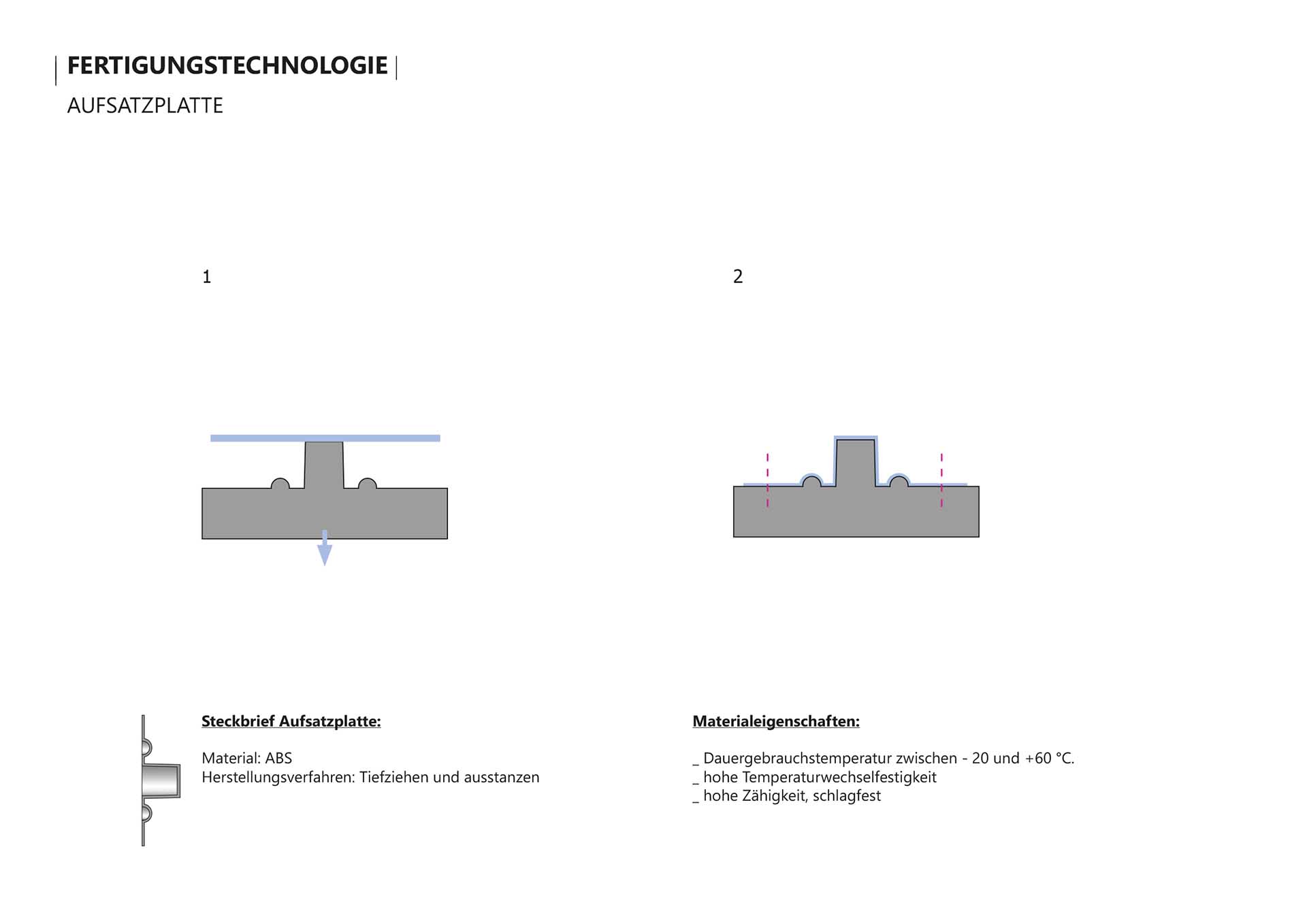

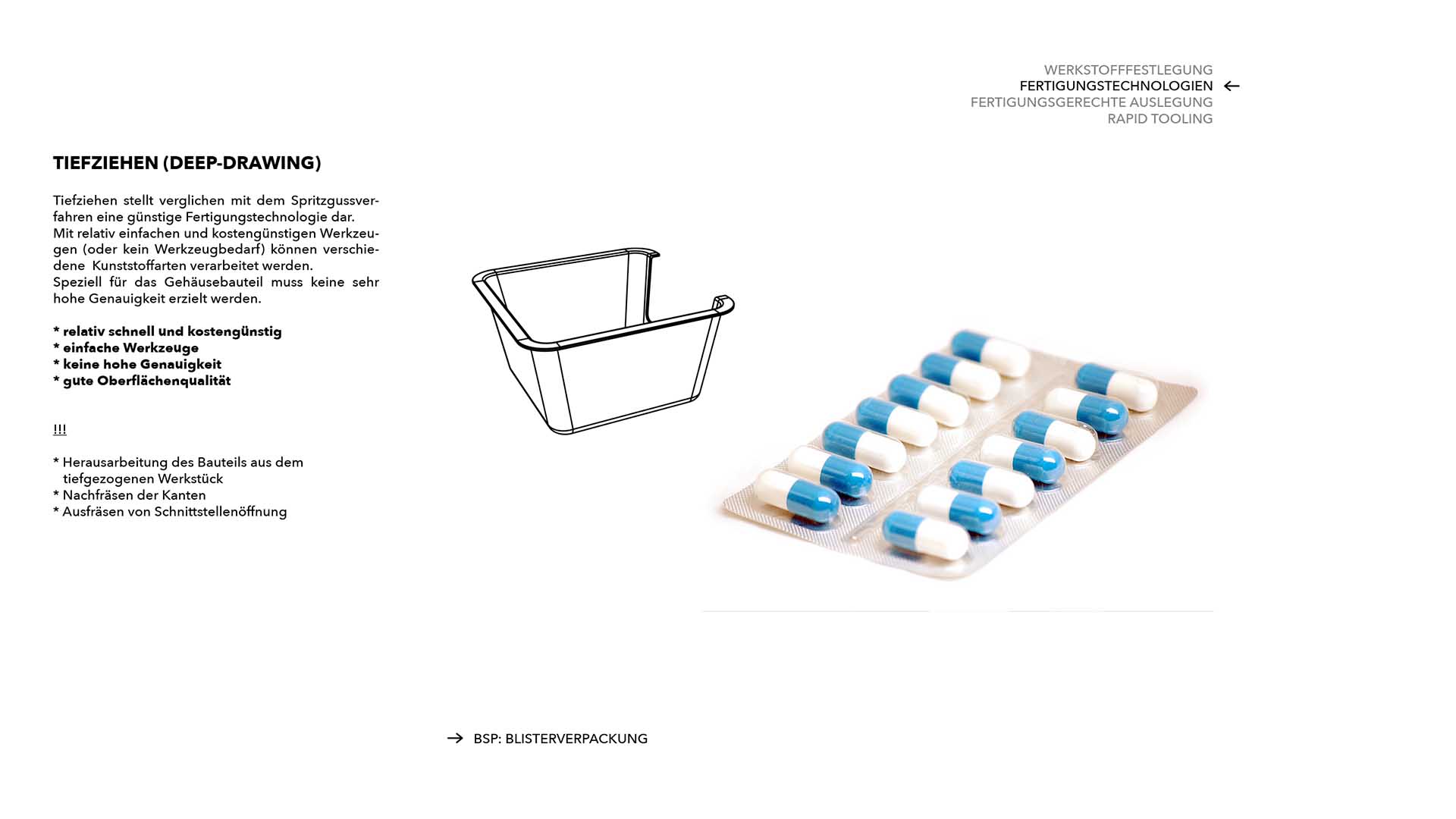

Bei den Fertigungsverfahren des Umformens bleibt der Stoffzusammenhalt des Werkstoffes erhalten. Ein Werkstoff wird plastisch (dauerhaft) verformt, um ein Werkstück zu fertigen. Plastische Verformungen entstehen dadurch, dass äußere Kräfte so hoch sind, dass sich die Atome im Inneren des Werkstoffs auf Gleitebenen des Kristallsystems verschieben. Durch die Umformung kommt es nicht nur zu physikalischen, sondern auch zu technologischen Eigenschaftsveränderungen.

Ein wichtiger Definitionsaspekt des Umformens ist, dass Roh- und Fertigteil die gleiche Masse besitzen (günstig und rohstoffsparend)

- Umformverfahren unterscheiden sich nach:

- Kraftaufwand

- Integration des kompletten Werkstücks in den Bearbeitungsprozess

- Bearbeitungszeiten (meist nur kurz)

- Mengenleistung (meist hohe Stückzahl in kurzer Zeit)

- hohe mechanische Spannungen von 50 bis 2500 t.

- Werkzeugen (häufig hoher Herstell- und Kostenaufwand)

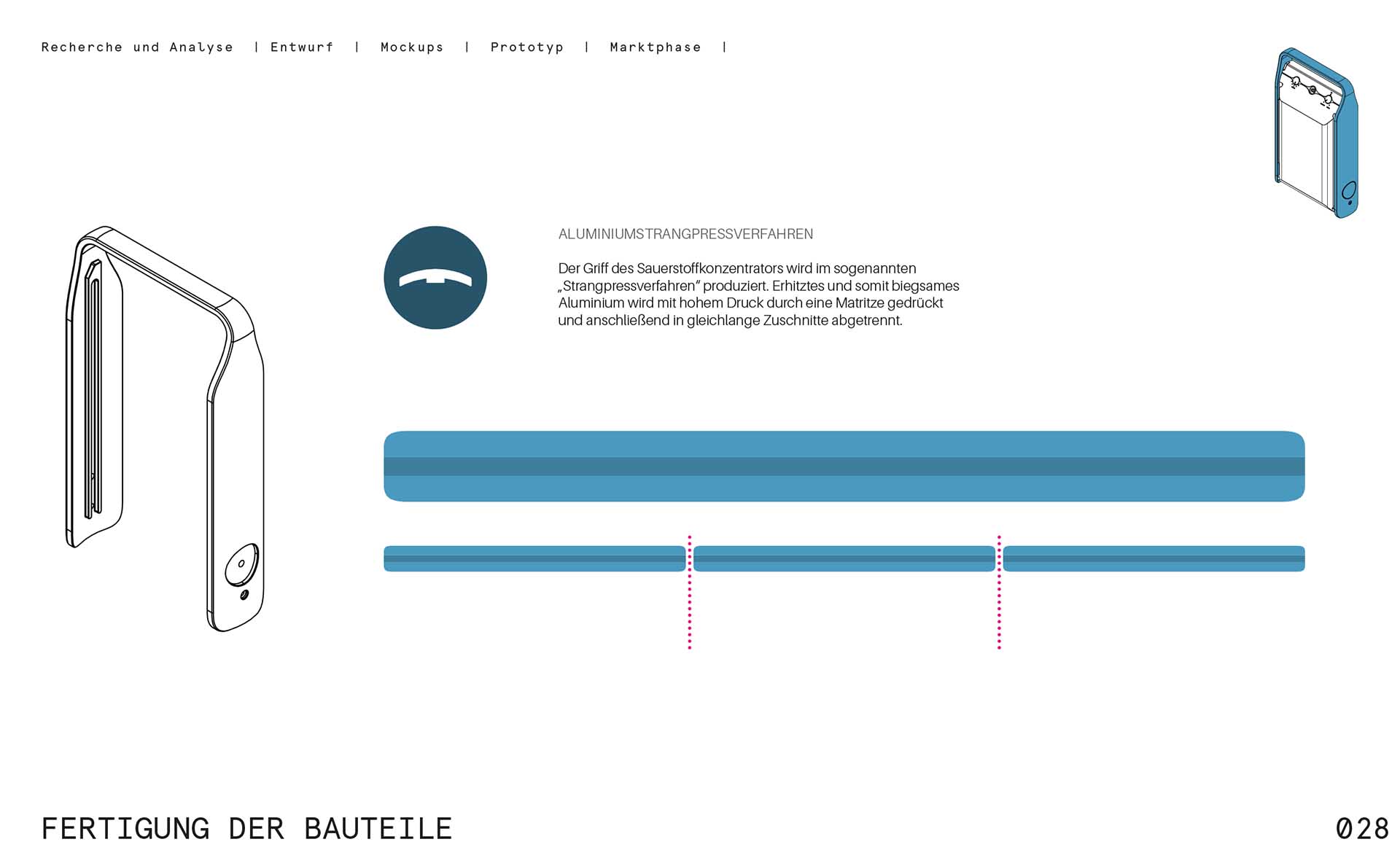

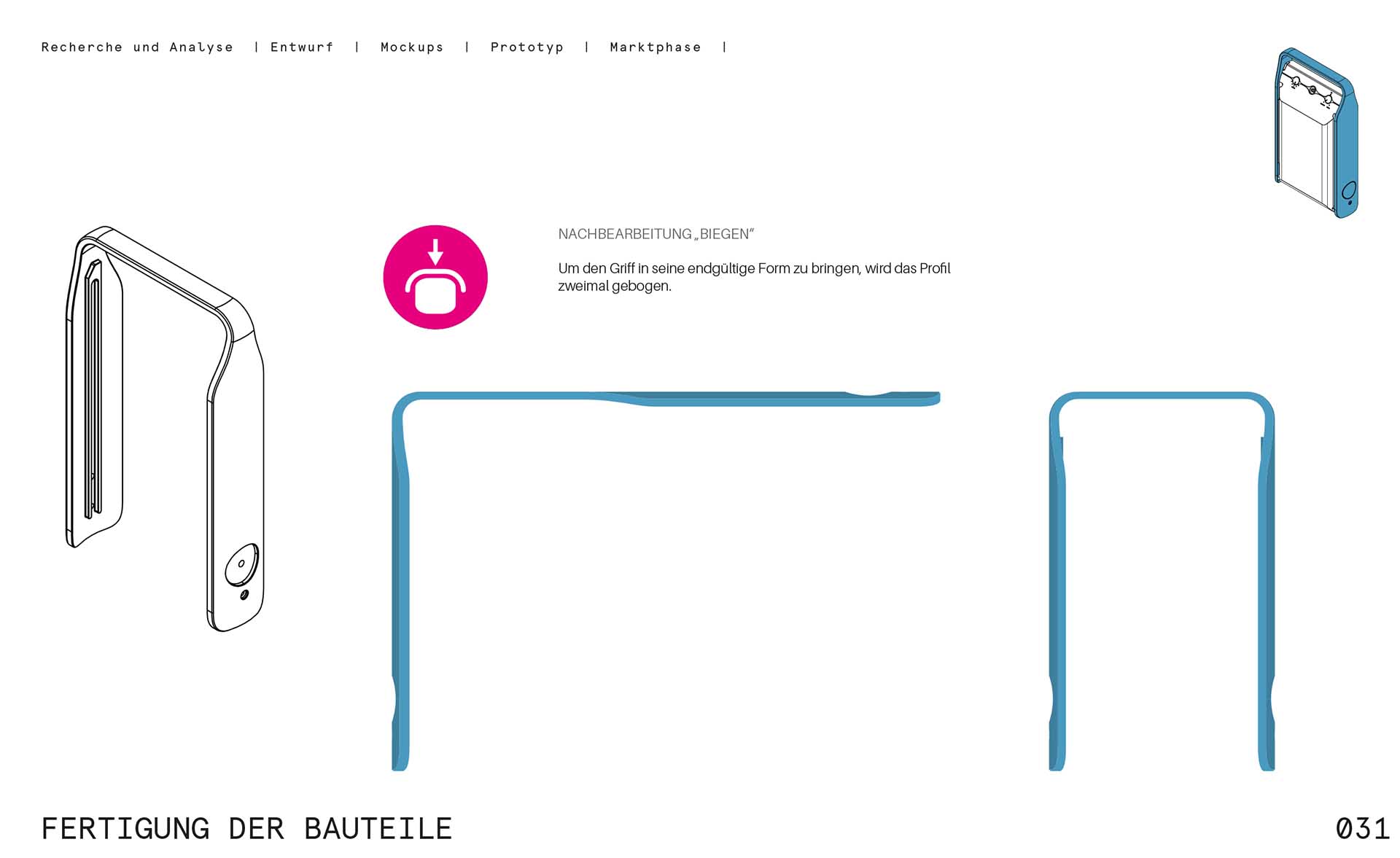

- Wichtigste Verfahren des Umformens sind Walzen, Fließpressen, Strangpressen, Gesenkschmieden, Tiefziehen und Biegen.

- Die Benefits der Umformverfahren sind:

- sehr gute Werkstoffausnutzung

- kurze Fertigungszeiten

- Erhöhung der Werkstückqualität

- Erhöhte Maßgenauigkeit

- sehr gute Oberflächengüte

- Steigerung der Werkstückstoff-Festigkeit (Kaltverfestigung)

- Reduzierung der Kerbwirkung

- Umformen wird nach Warm- und Kaltumformen untergliedert.

- Beim Warmumformen werden Werkstoffe erhitzt, wodurch der Formänderungswiderstand und dadurch der benötigte Kraftaufwand erheblich reduziert werden. Durch die anschließende Abkühlung werden Materialgefüge verfestigt. Das Erhitzen des Werkstoffs führt allerdings zu Verzunderung und Verfärbung von Oberflächen, Maßtoleranzen können nicht optimal eingehalten werden.

- Beim Kaltumformen kann ein Werkstück direkt verformt werden, was durch Verschiebungen im Kristallgitter zu Verfestigungen führt. Die Oberflächengüte wird nicht beeinträchtigt, zudem ist die genaue Einhaltung von Maßtoleranzen möglich. Soll das Werkstück im Anschluss geschweißt werden bietet sich Weich- bzw. Rekristallisationsglühen an, um innere Spannungen zu neutralisieren.

- Umformverfahren unterscheiden sich nach:

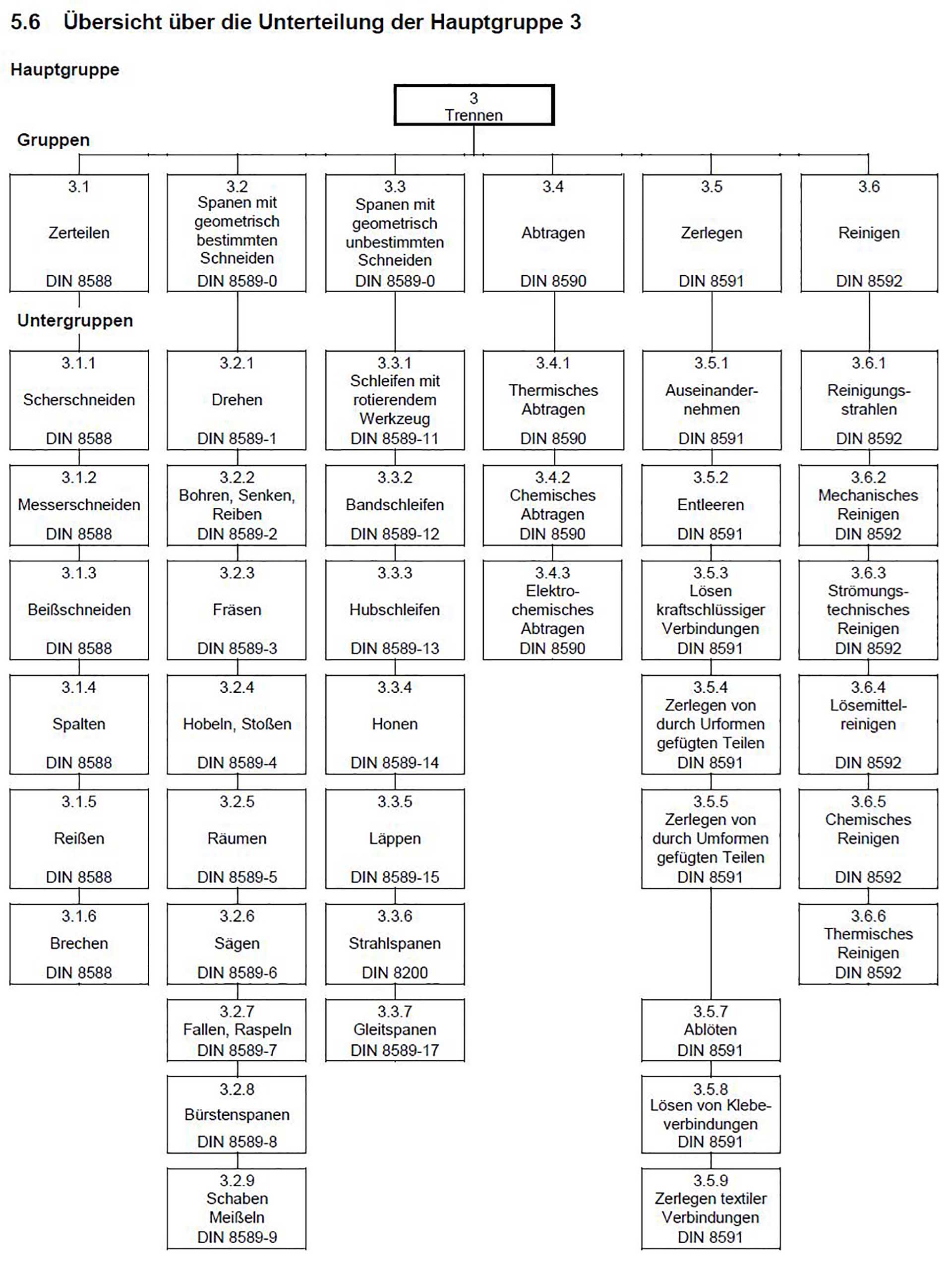

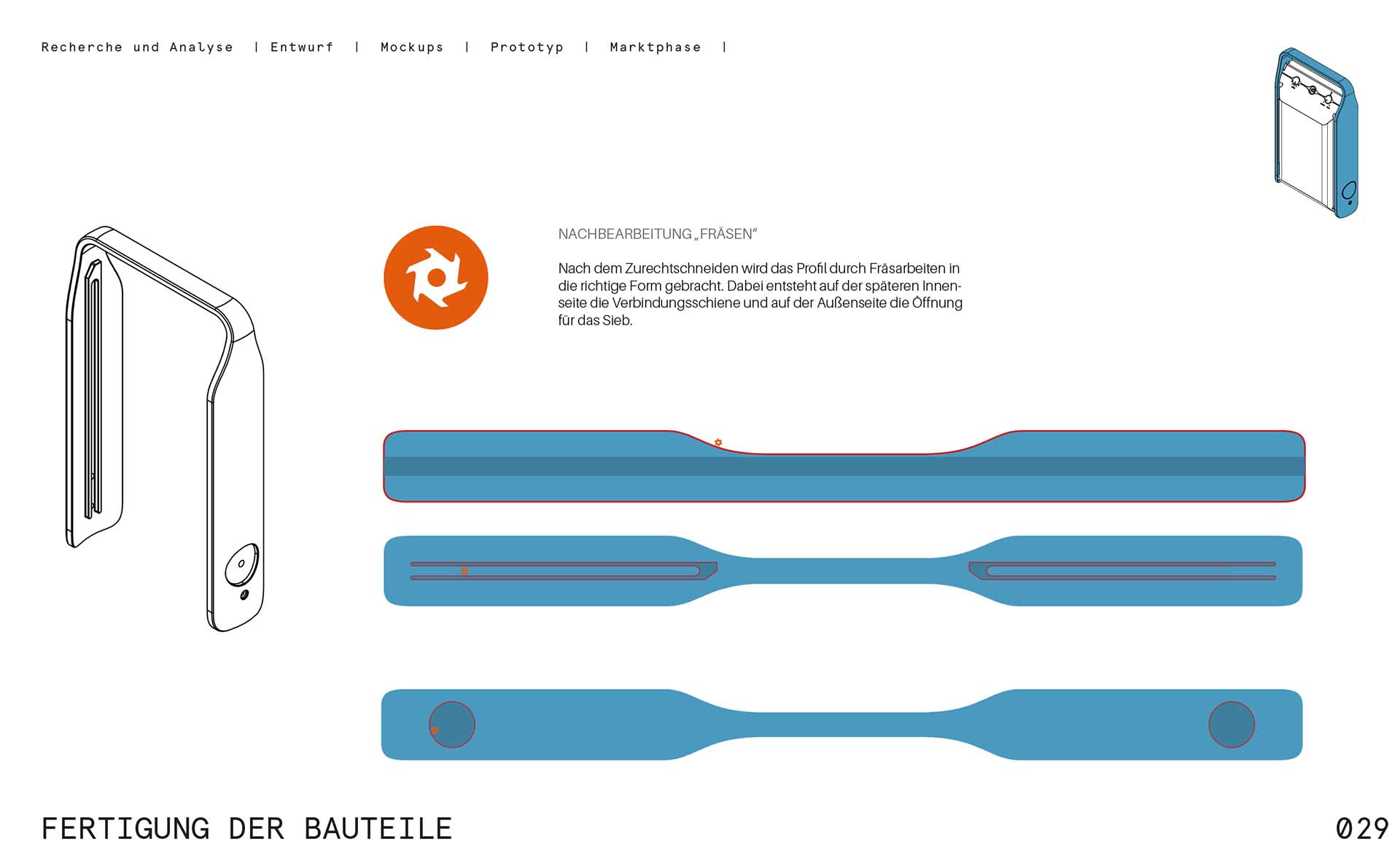

- Trennen (Zusammenhalt vermindern)

Bei Trennverfahren wird der Zusammenhalt des Werkstoffes im Bereich der Bearbeitung aufgehoben, es werden Gefügeteile abgetragen, wodurch die Form eines Werkstückes verändert wird. Durch die Materialabtragung wird das Volumen des Werkstücks reduziert, die gewünschte Form ist also in der Ausgangsform enthalten.

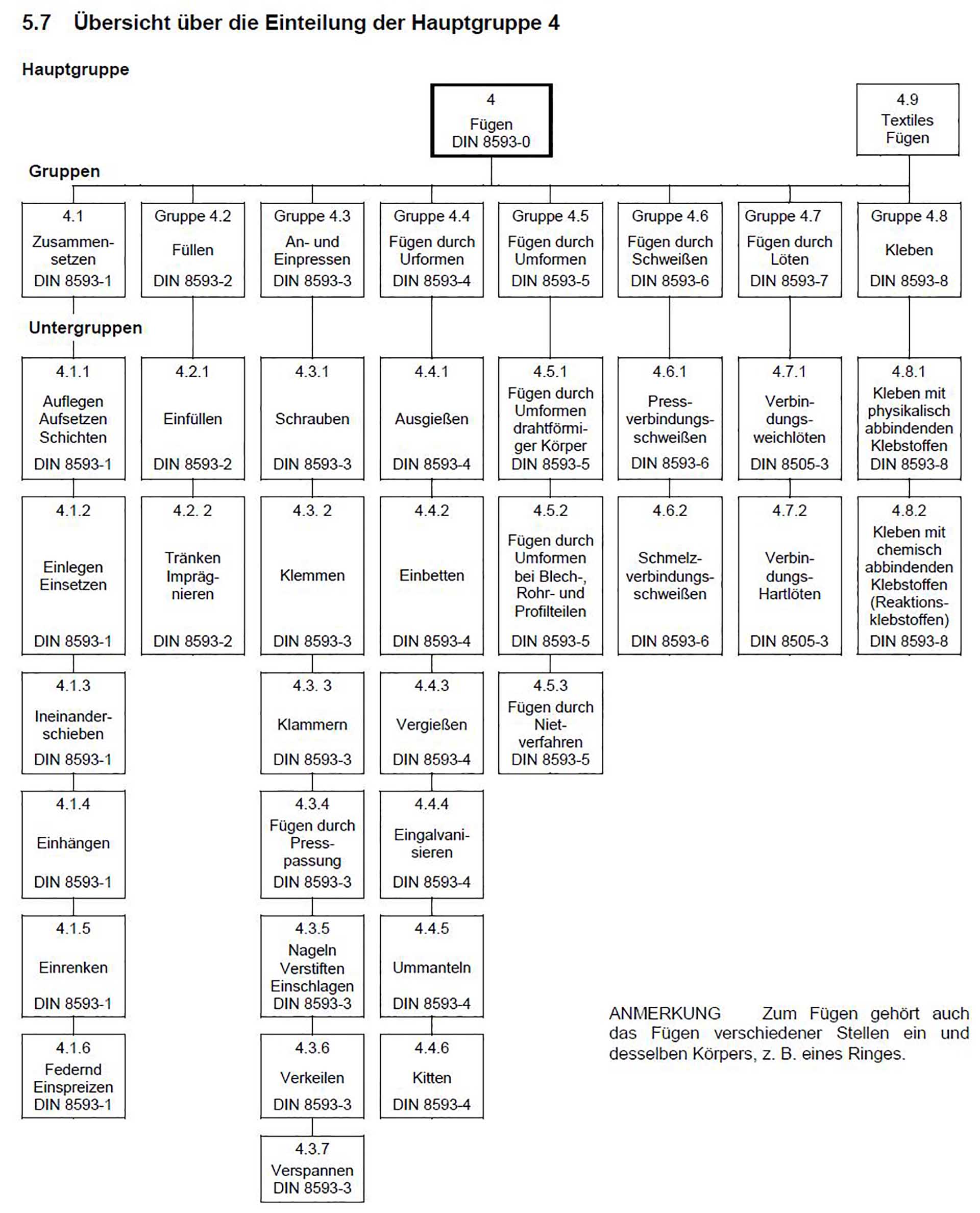

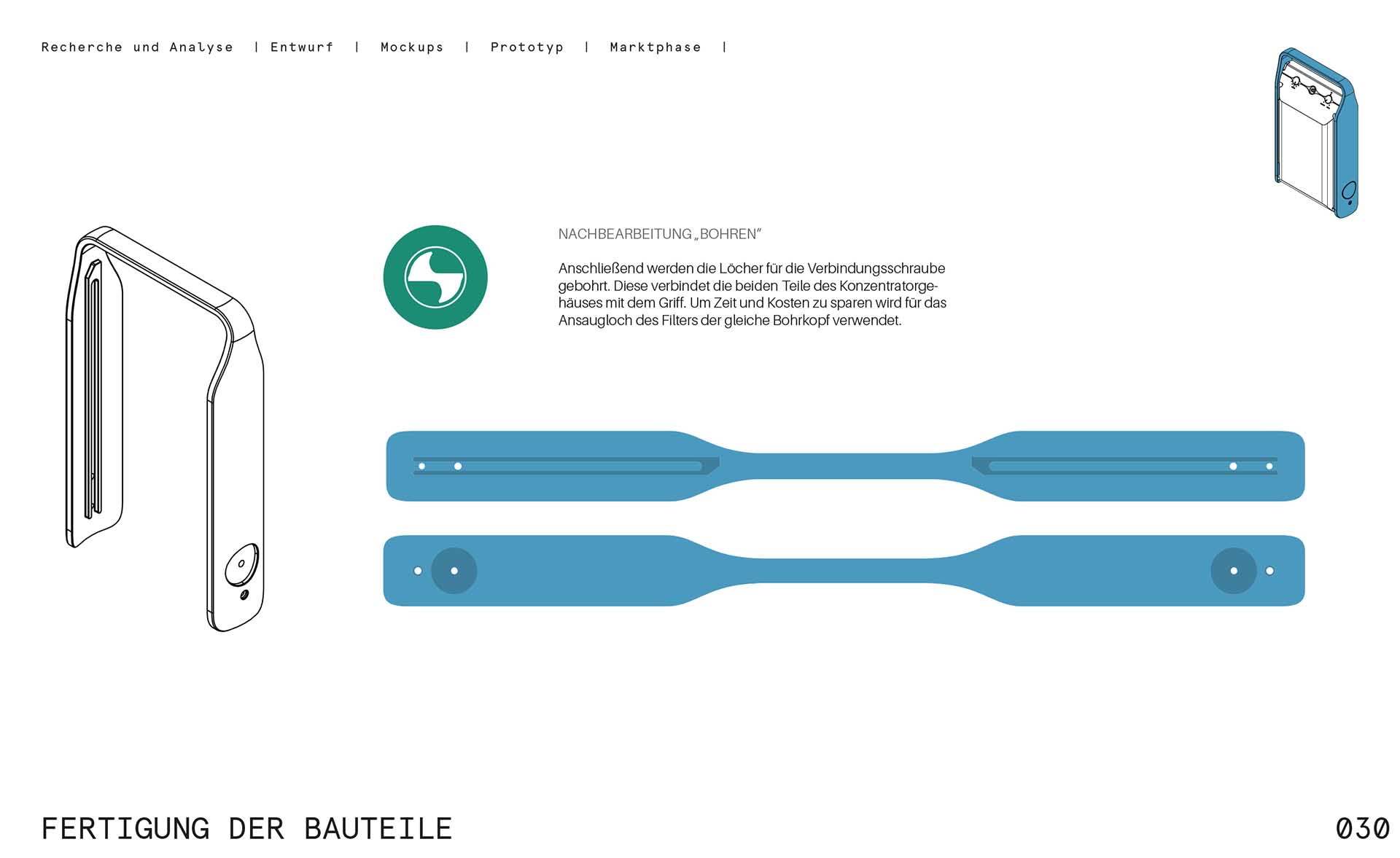

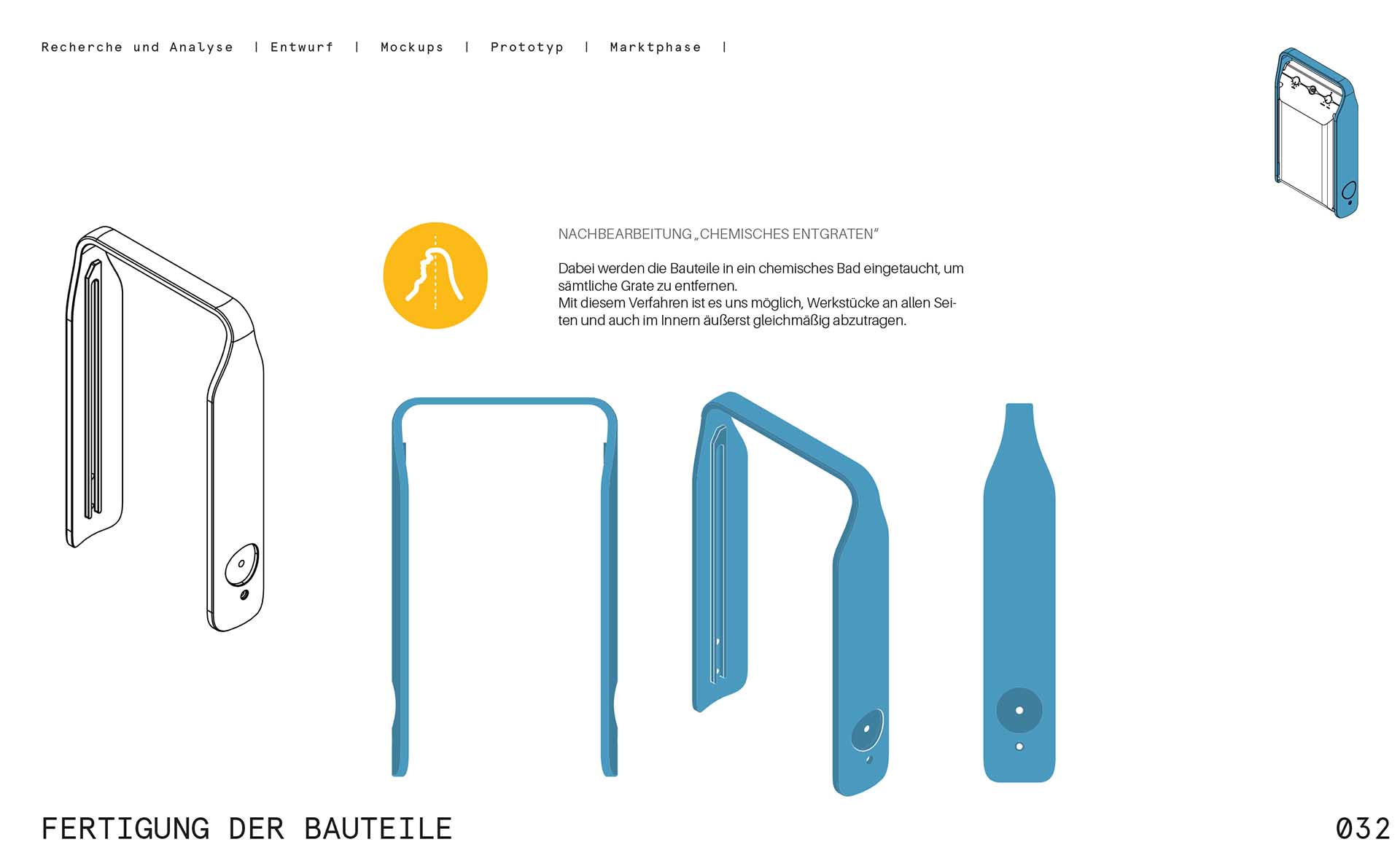

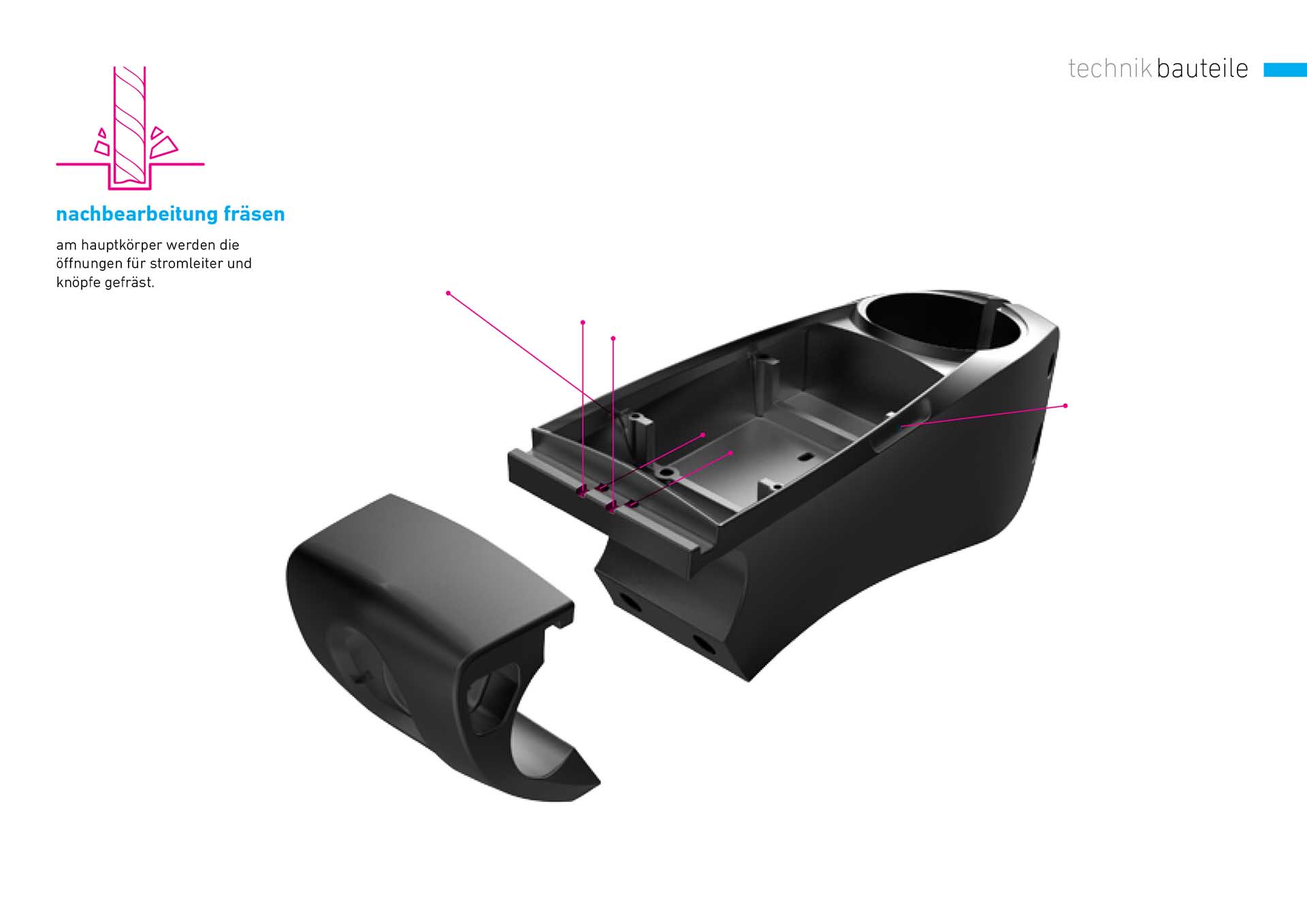

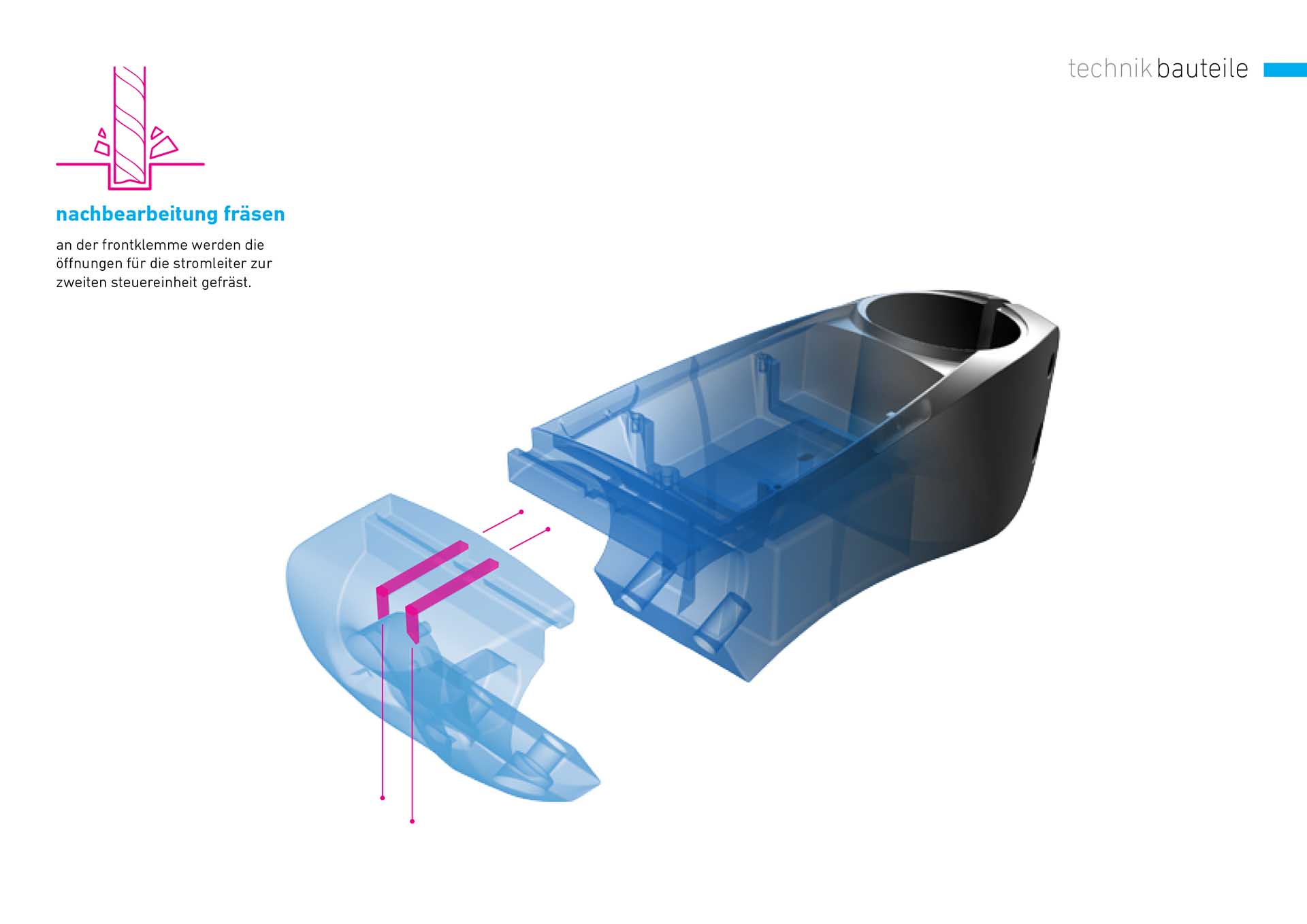

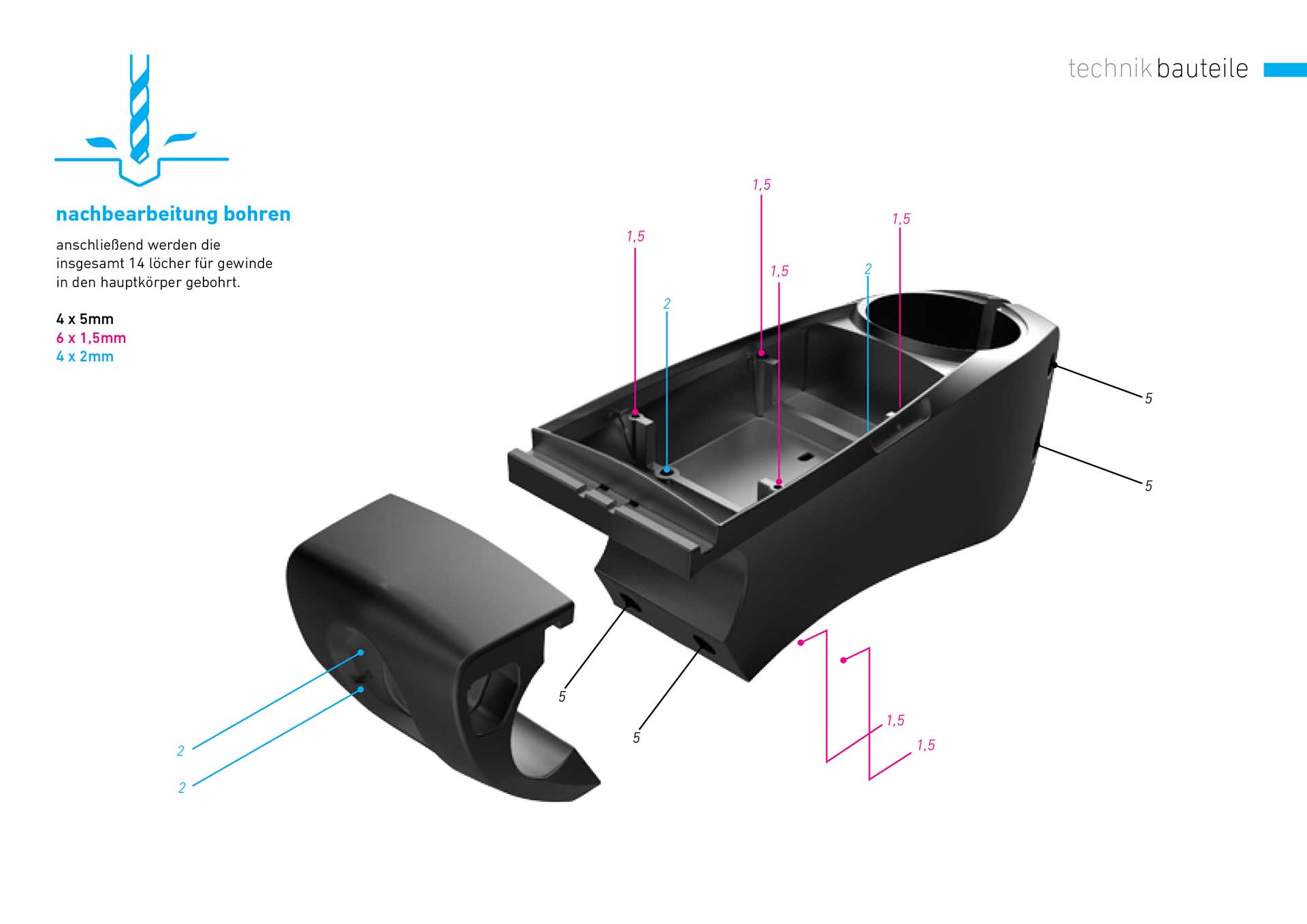

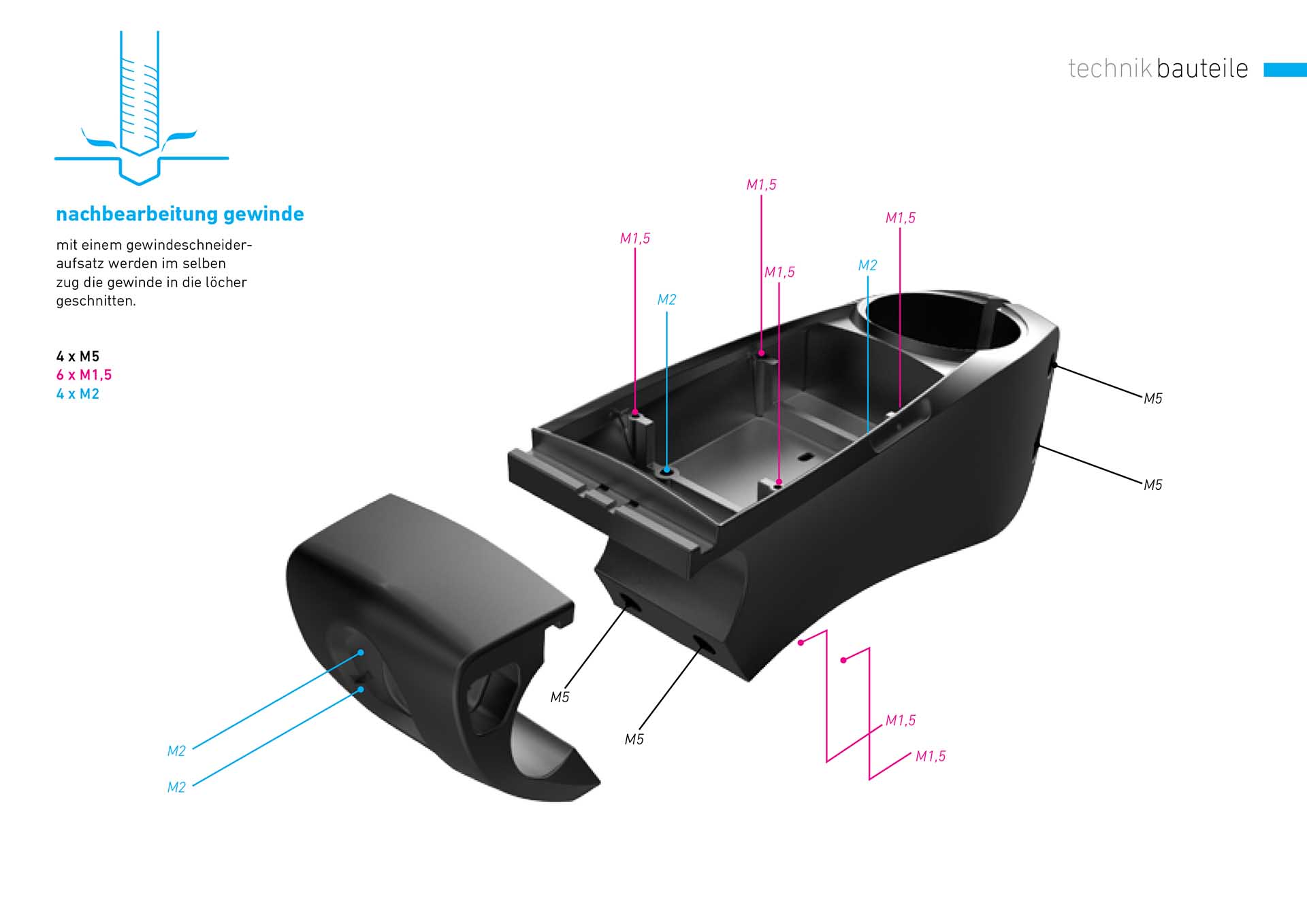

Trennverfahren können spanend sein (Sägen, Hobeln, Fräsen, Bohren, …) oder spanlos (Scherschneiden, Stanzen, Keilschneiden, Messern, …). Auch thermisches Trennen oder Funkenerosion ist ein Trennungsverfahren. Zudem werden Demontage-Maßnahmen zum Trennen gezählt. - Fügen (Zusammenhalt vermehren)

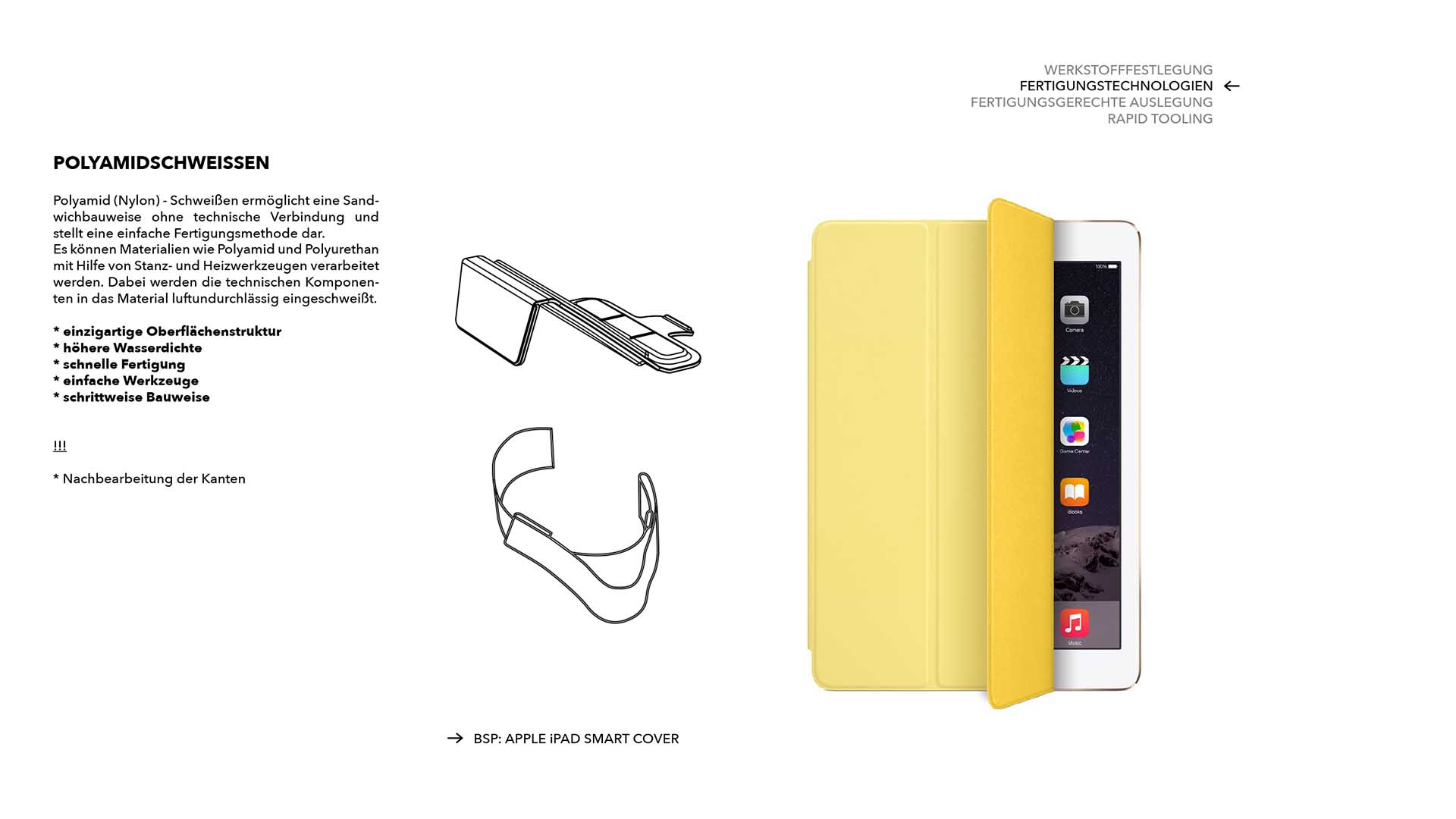

Unter Fügen versteht man das Verbinden zweier oder mehrerer Werkstücke über Fügestellen.

Arten der Verbindungen:- Lösbare Verbindung: Werkstoffe können ohne Zerstörung wieder gelöst werden. (Schrauben, Stifte, Verbindungen mit Kupplungen, konische Verbindungen, …)

- Unlösbare Verbindung: Um Werkstoffe wieder voneinander zu trennen, muss mindestens ein Verbindungsmittel/Bauteile zerstört oder beschädigt werden. (Beispiele sind alle stoffschlüssigen und die fast alle formschlüssigen Verbindungen)

- Kraftschlüssige Verbindung: Werkstücke werden durch Haft-, Reib- oder Klemmkräfte miteinander verbunden (z.B. Verschraubung, Aufschrumpfung, Pressverbände, …)Formschlüssige Verbindungen: Werkstücke werden durch die jeweilige Form zusammengehalten (Nieten, Bolzen, Bördeln, Falzen…)

- Stoffschlüssige Verbindungen: Bestimmte Stoffmerkmale führen zur Verbindung von Werkstoffen (z.B. Schweißen, Löten, Kleben…)

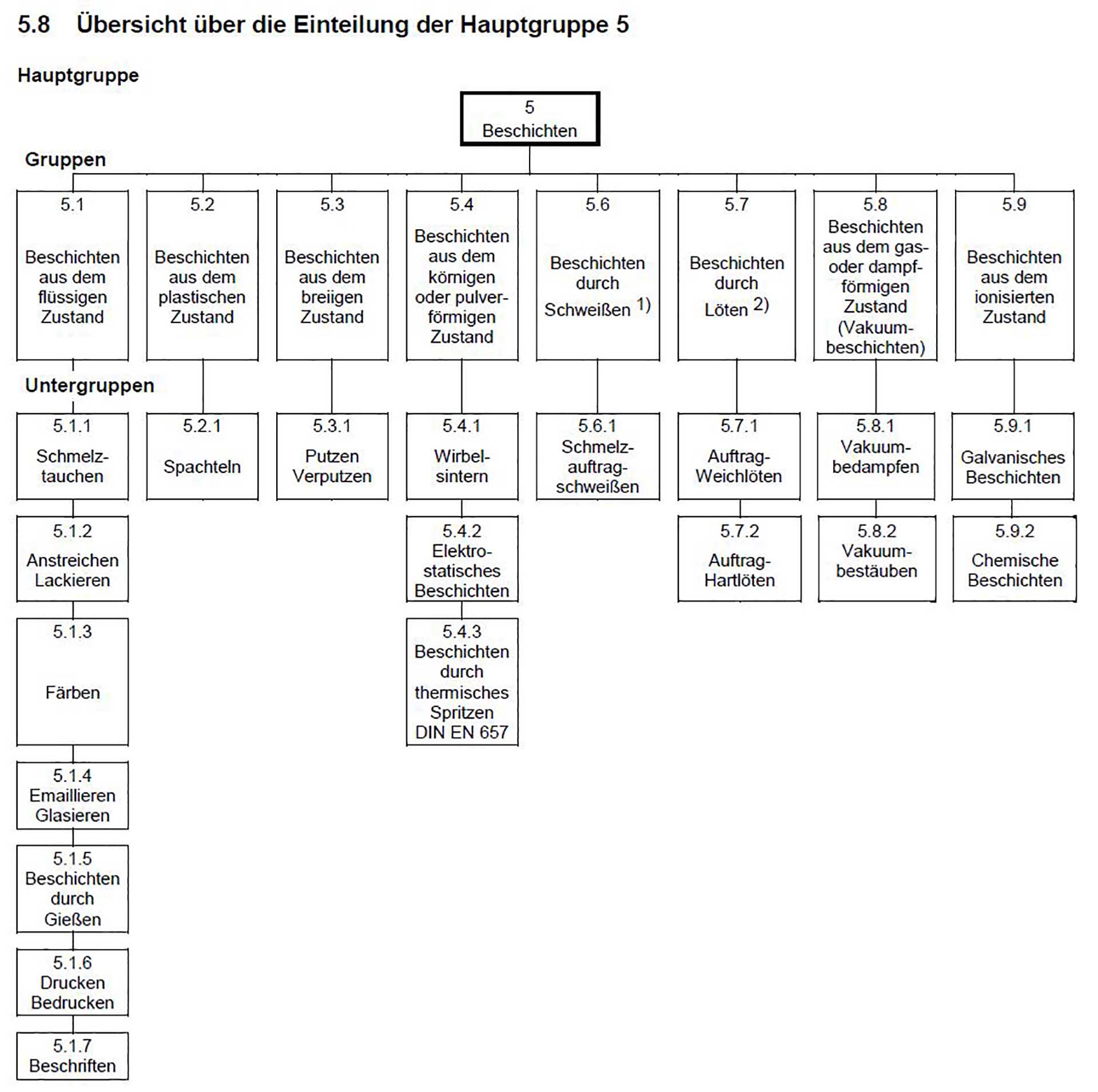

- Beschichten (Zusammenhalt vermehren)

Beim Beschichten wird eine haltbare, haftende Stoffschicht auf ein Werkstück aufgetragen, meist ist der aufgetragene Stoff formlos (außer z.B. Blattgold). Verfahren sind z.B. Lackieren, Galvanisieren, Pulverbeschichten, … - Stoffeigenschaften ändern

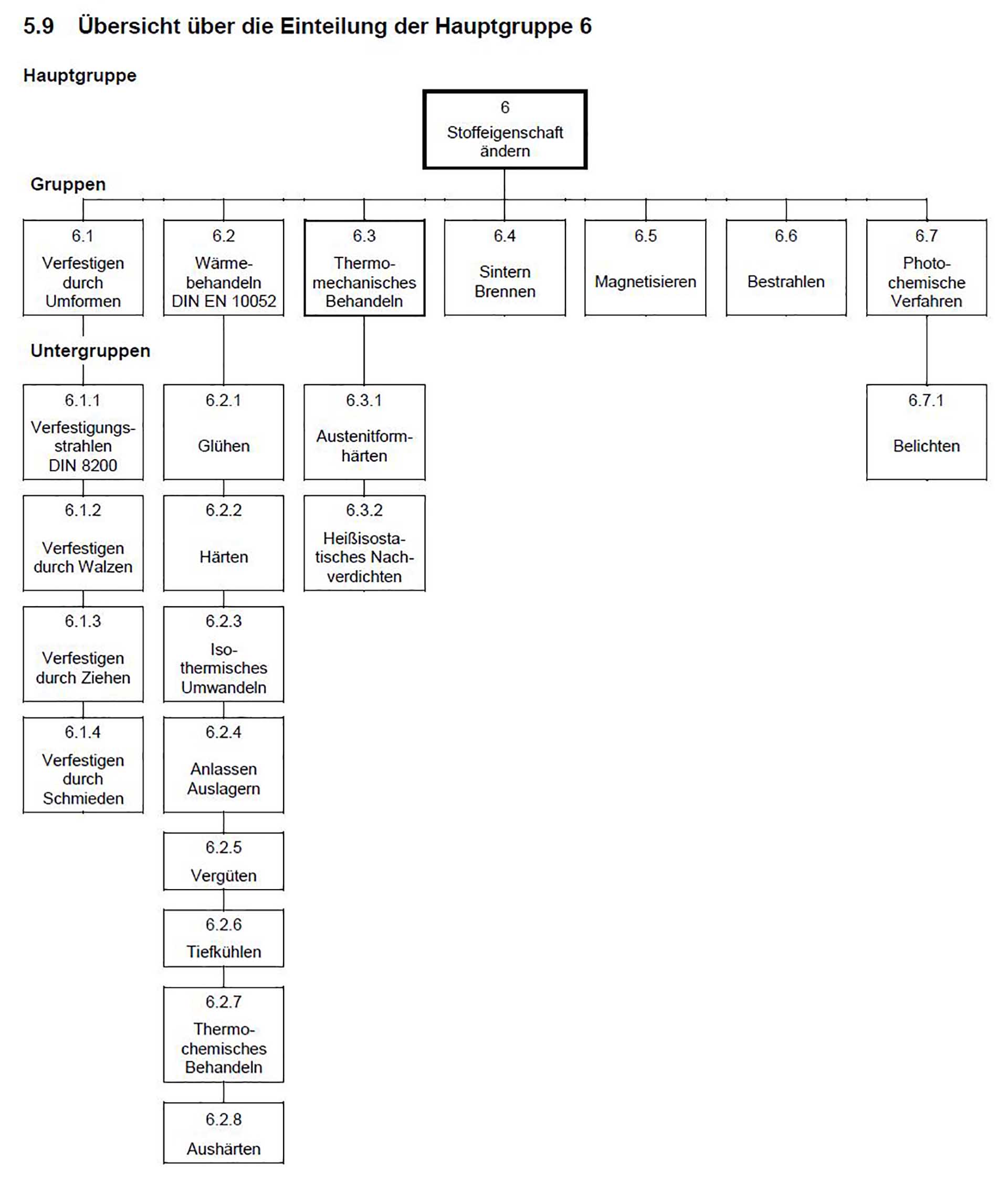

Änderungen der Stoffeigenschaften werden meist durch Einwirkung auf atomarer Ebene (z.B. durch thermische, physische oder chemische Einwirkung) bewirkt. Formänderungen können auftreten, sind aber nicht vorrangig/beabsichtigt.

Tipp

Innovative Fertigungstechnologien erhöhen die Effizienz, die Wettbewerbsfähigkeit und Qualität der Produkte. Es ist sinnvoll möglichst frühzeitig eine Aufstellung der Investitionen, Risiken und Potenziale der in Erwägung gezogenen Fertigungstechnologien zu erstellen

Wichtig ist auch, bereits während der Formfindung die Möglichkeiten und Potentiale der Herstellungsverfahren im Blick zu haben und integrativ mit Fertigungsfachleuten zusammen zu arbeiten.

Mehr Informationen:

(1) Richtlinie VDI 4500

(2) Fertigungsverfahren DIN 8580 (Begriffe, Einteilung)

„Diese Norm gilt für den Gesamtbereich der Fertigungsverfahren. Sie definiert bzw. erläutert Grundbegriffe, die für die Beschreibung und Einteilung der Fertigungsverfahren benötigt werden, legt die Grundlagen zum Aufbau eines Ordnungssystems der Fertigungsverfahren fest und gibt eine Übersicht über ihre Einteilung in Hauptgruppen, Gruppen und Untergruppen.“

Quellen

Studienarbeiten:

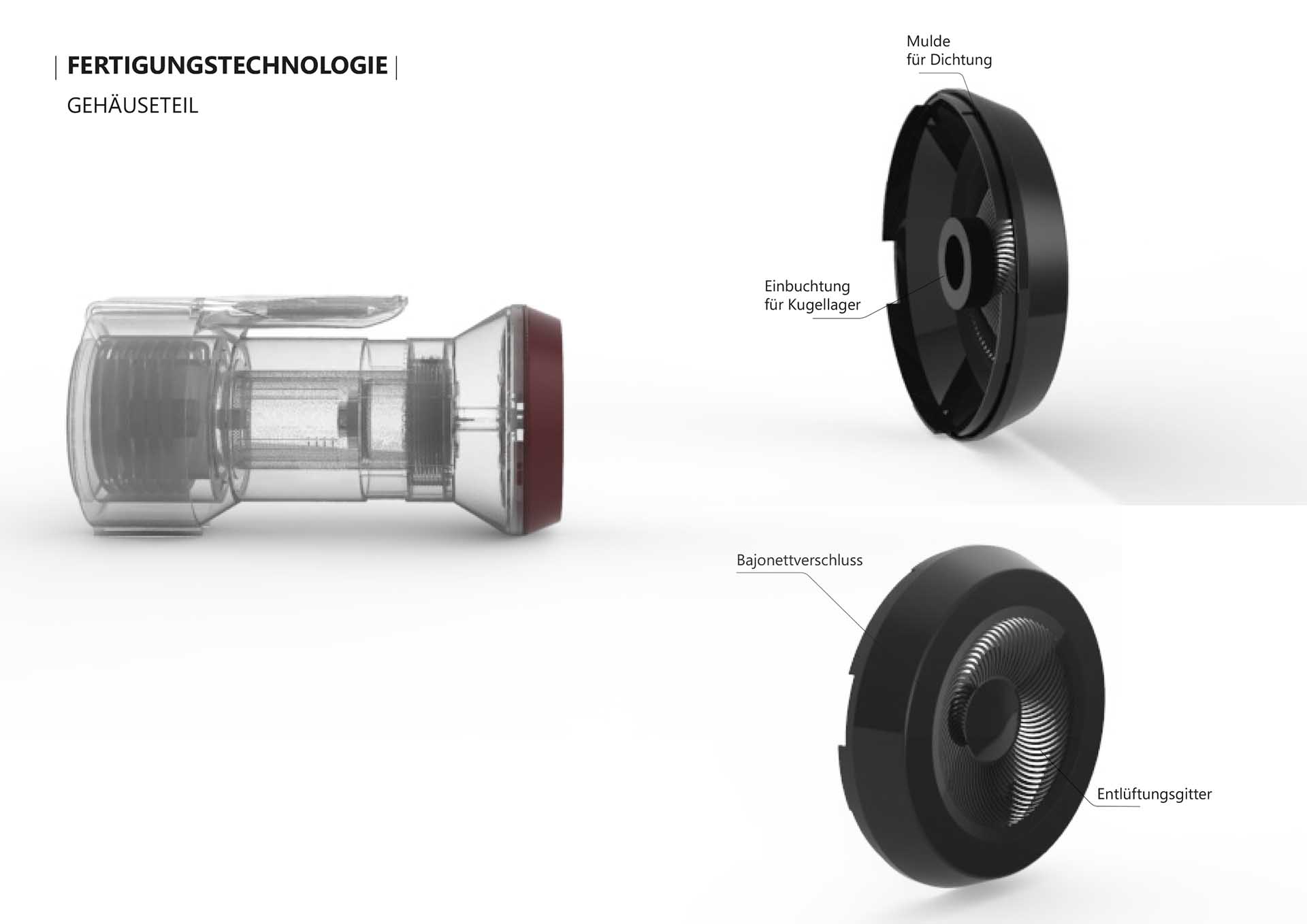

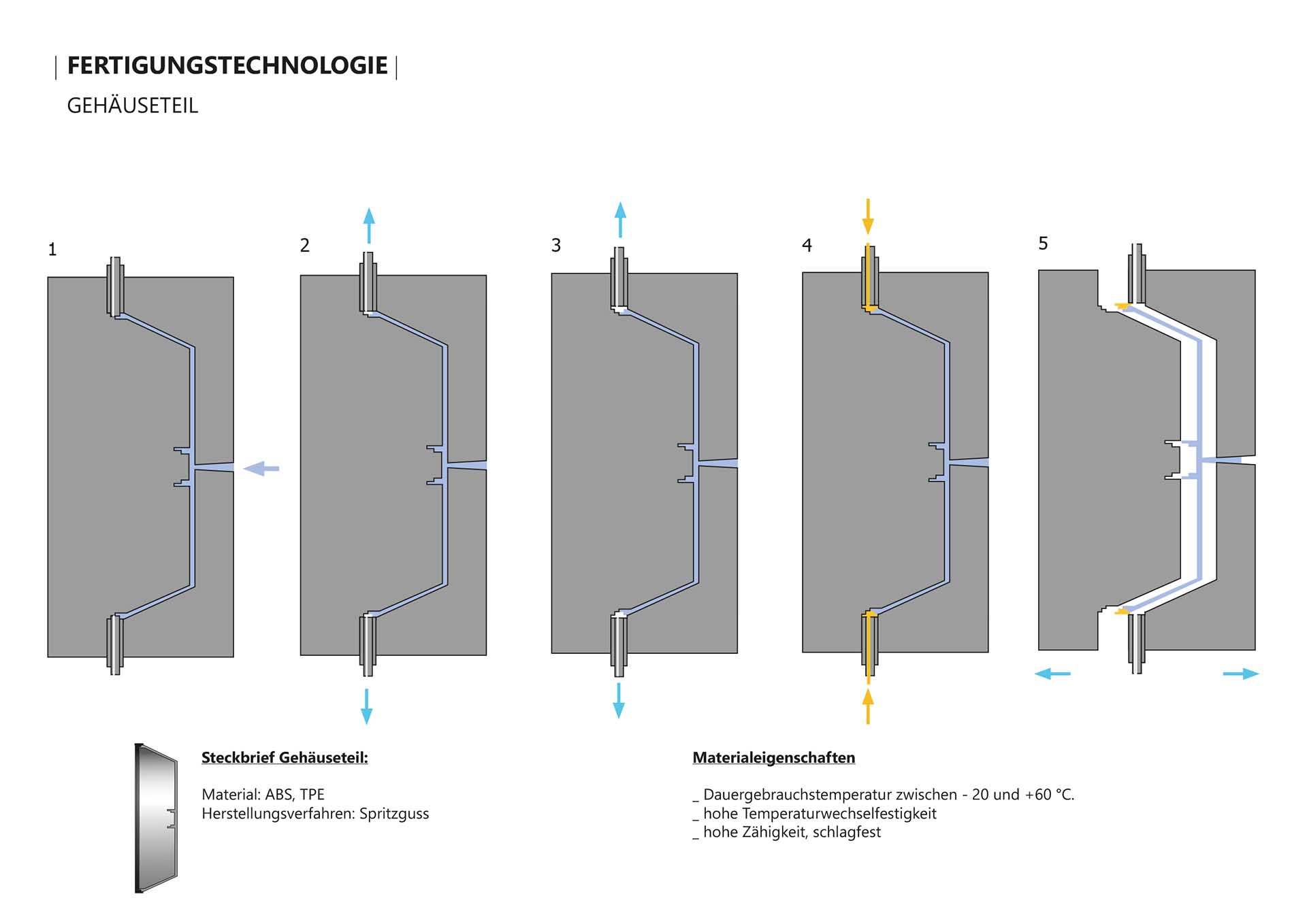

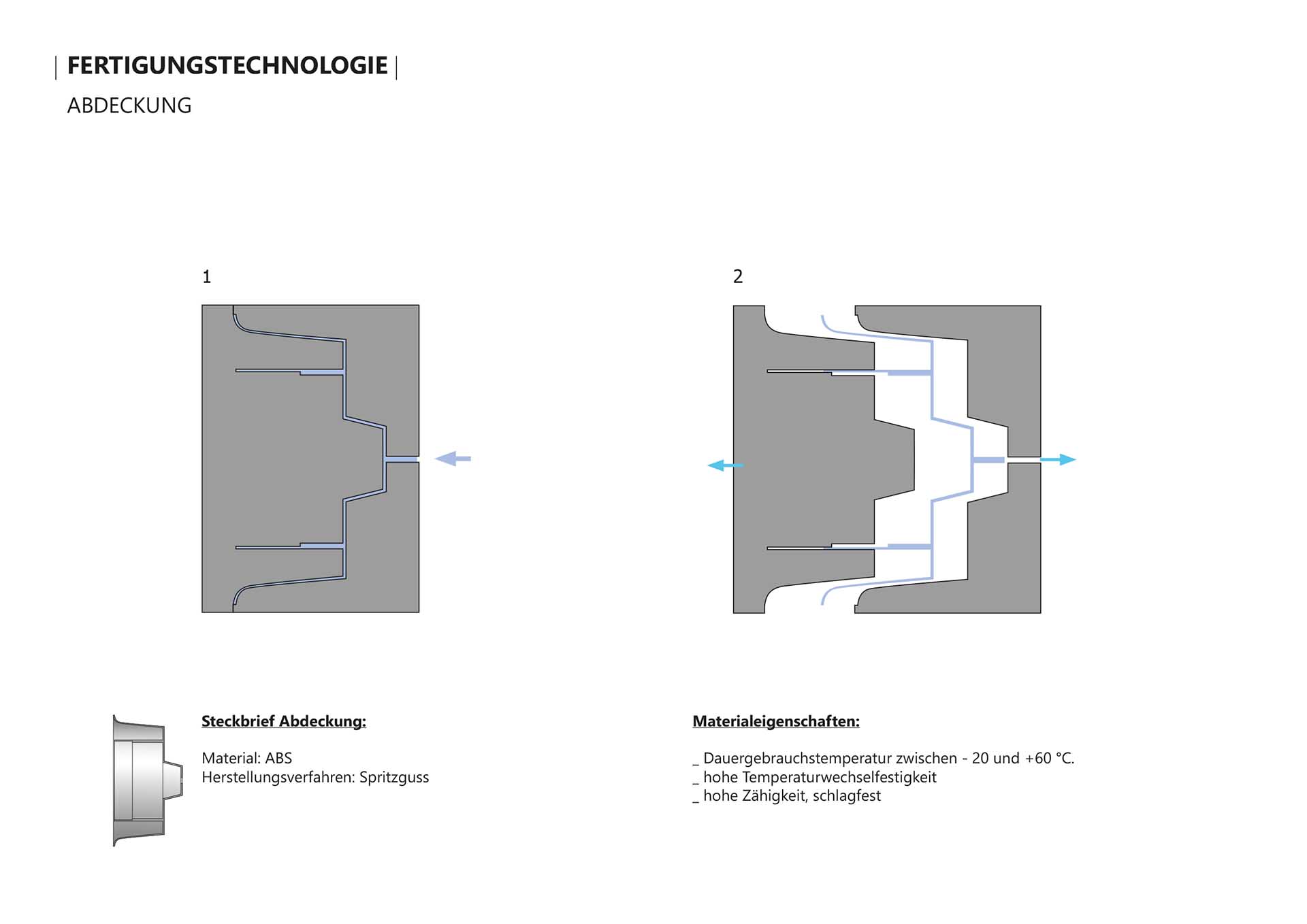

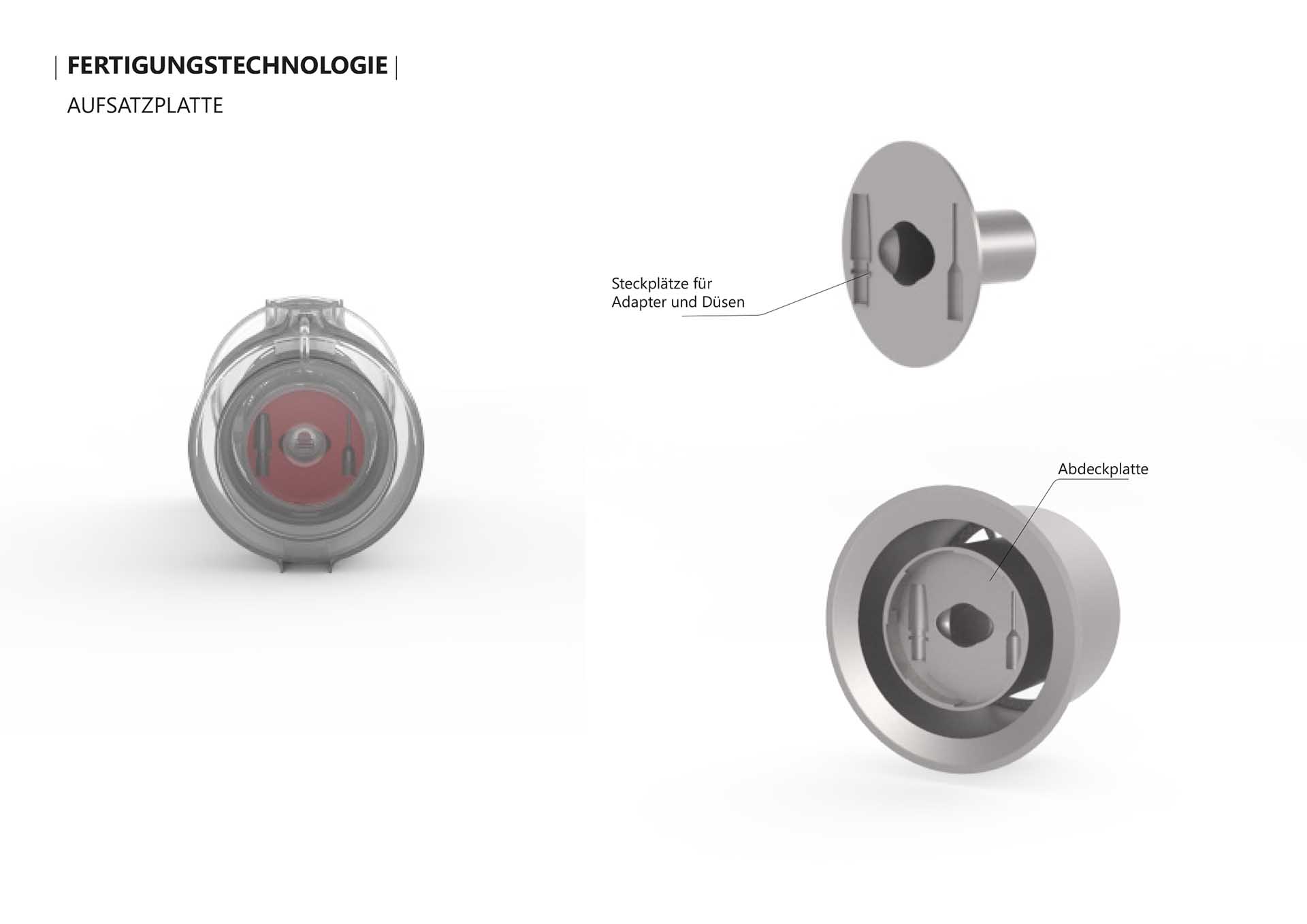

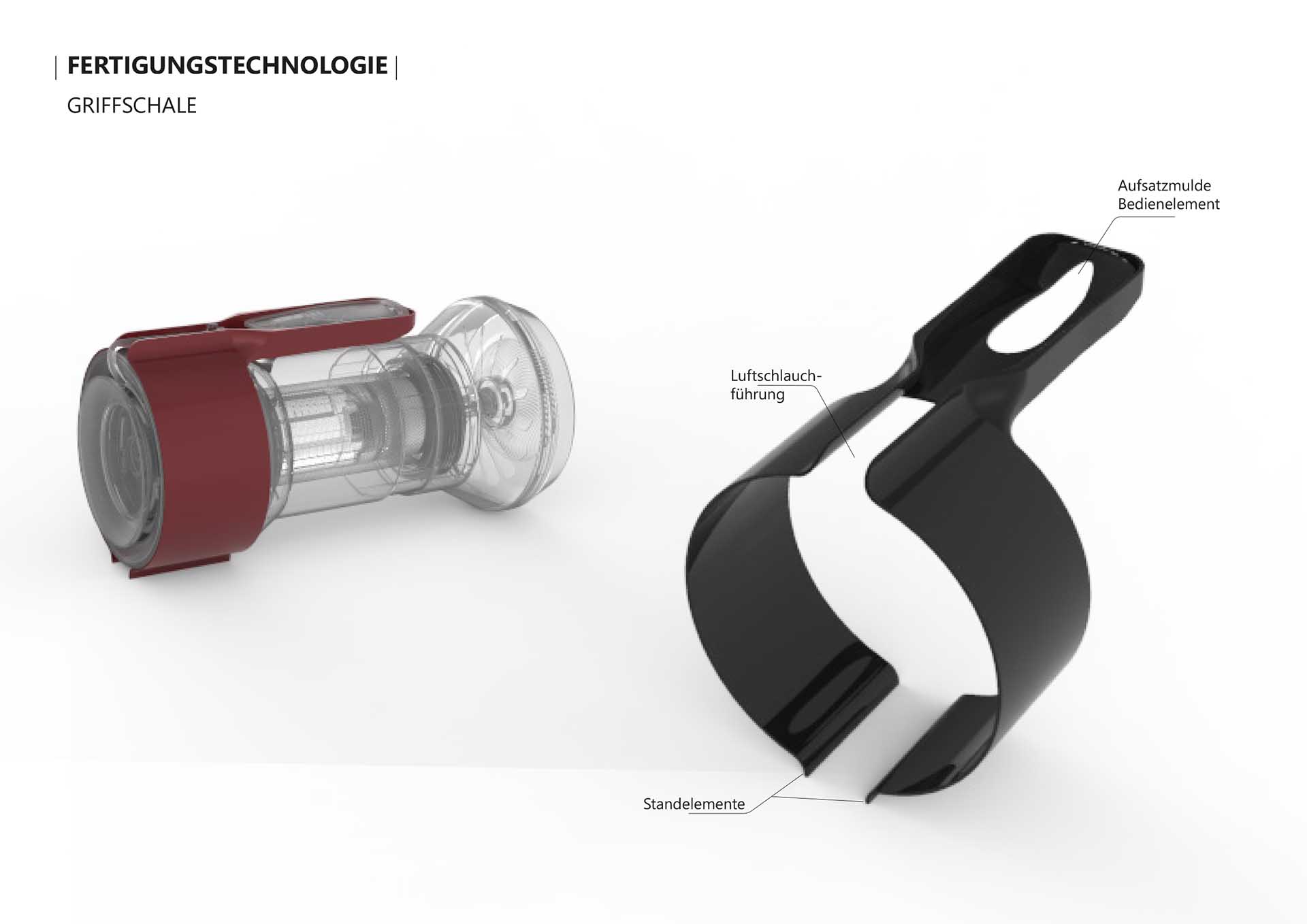

Redesign it – Klopfer – Schuster – WS 15/16

Redesign it – Meiller – Grimm – WS 16/17

Redesign it – Herrmann – Petersen – WS 16/17

Redesign it – Bauer – Brandl – WS 16/17

Sonstiges:

(1) DIN 8580

(2) https://de.wikibooks.org/wiki/Überblick_zu_den_Fertigungstechniken

(3) https://www.jewiki.net/wiki/Fertigungsverfahren

(4) Richtlinie VDI 4500